Page 23 - 理化检验-物理分册2025年第四期

P. 23

龙 袁,等:冲击线缺陷对汽车外板涂装外观质量的影响

汽车外观质量相当,实现了降本、节能、减排的目标。 30 mm。冲击线表面形状测量长度为20~30 mm,使

[3]

许瑆琥等 研究了喷涂工艺及涂料对最终漆膜目视 用粗糙度测试仪自带功能滤去表面粗糙度和波纹度,

外观质量的影响,对喷涂工艺及涂料质量进行改进, 获得冲击线的表面轮廓,从而进行冲击线深度测量。

[4]

可以达到改善涂装外观质量的目的。赵艳亮等 研 使用橘皮仪检测涂装外观的质量,测量长度为10 cm。

究表明,电泳漆膜对粗糙度的衰减效果明显优于对

2 试验结果

波纹度的衰减效果。钢板表面粗糙度为1.0~1.3 μm

2.1 冲击线模拟方法

时,粗糙度轮廓系数的增大对电泳过程粗糙度的衰

零件成形初期,板料在凹模入模角或凹模上最

减效果有正面作用,但粗糙度轮廓系数的变化对电

先接触的棱线处会产生硬化,形成冲击线,伴随着成

泳过程波纹度的衰减无显著影响。因此,需要将钢

形过程的继续进行,板料流动,冲击线会逐渐往成形

板表面粗糙度及波纹度控制在合理范围内,才能获

零件的中心移动,此时会在冲击线以外的区域产生

得良好的涂装外观质量。

材料流动痕迹。如工艺补充设置不当,冲击线和材

在光线的照射下,涂漆后零件上任何微小的变

料流动痕迹就会流入零件表面,形成缺陷,冲击线产

形、划痕等缺陷都会特别明显,而冲压过程中易出

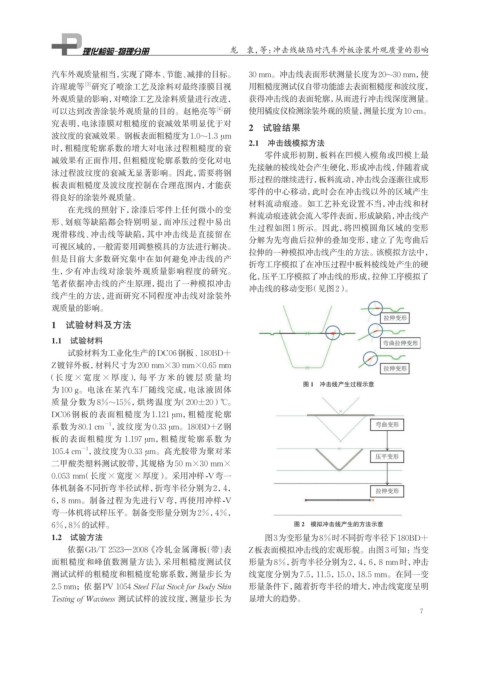

生过程如图1所示。因此,将凹模圆角区域的变形

现滑移线、冲击线等缺陷,其中冲击线是直接留在

分解为先弯曲后拉伸的叠加变形,建立了先弯曲后

可视区域的,一般需要用调整模具的方法进行解决。

拉伸的一种模拟冲击线产生的方法。该模拟方法中,

但是目前大多数研究集中在如何避免冲击线的产

折弯工序模拟了在冲压过程中板料棱线处产生的硬

生,少有冲击线对涂装外观质量影响程度的研究。

化,压平工序模拟了冲击线的形成,拉伸工序模拟了

笔者依据冲击线的产生原理,提出了一种模拟冲击

冲击线的移动变形(见图2)。

线产生的方法,进而研究不同程度冲击线对涂装外

观质量的影响。

1 试验材料及方法

1.1 试验材料

试验材料为工业化生产的DC06钢板、180BD+

Z镀锌外板,材料尺寸为200 mm×30 mm×0.65 mm

(长 度×宽度×厚度),每平方米的镀层质量均

图 1 冲击线产生过程示意

为100 g。电泳在某汽车厂随线完成,电泳液固体

质量分数为 8%~15%,烘烤温度为(200±20) ℃。

DC06钢板的表面粗糙度为 1.121 µm,粗糙度轮廓

-1

系数为80.1 cm ,波纹度为0.33 µm。180BD+Z钢

板的表面粗糙度为 1.197 µm,粗糙度轮廓系数为

105.4 cm ,波纹度为0.33 µm。高光胶带为聚对苯

-1

二甲酸类塑料测试胶带,其规格为50 m×30 mm×

0.053 mm(长度×宽度×厚度)。采用冲样-V弯一

体机制备不同折弯半径试样,折弯半径分别为2,4,

6,8 mm。制备过程为先进行V弯,再使用冲样-V

弯一体机将试样压平。制备变形量分别为2%,4%,

6%,8%的试样。 图 2 模拟冲击线产生的方法示意

1.2 试验方法 图3为变形量为8%时不同折弯半径下180BD+

依据GB/T 2523—2008《冷轧金属薄板(带)表 Z板表面模拟冲击线的宏观形貌。由图3可知:当变

面粗糙度和峰值数测量方法》,采用粗糙度测试仪 形量为8%,折弯半径分别为2,4,6,8 mm时,冲击

测试试样的粗糙度和粗糙度轮廓系数,测量步长为 线宽度分别为7.5,11.5,15.0,18.5 mm。在同一变

2.5 mm;依 据PV 1054 Steel Flat Stock for Body Skin 形量条件下,随着折弯半径的增大,冲击线宽度呈明

Testing of Waviness 测试试样的波纹度,测量步长为 显增大的趋势。

7