Page 80 - 理化检验-物理分册2025年第二期

P. 80

厉旭旺,等:兆瓦级风机偏航齿轮箱中心轮断轴原因

图 4 2 号中心轮输出齿侧非金属夹杂物检测结果 图 5 2 号中心轮输出齿侧平均晶粒度评定结果

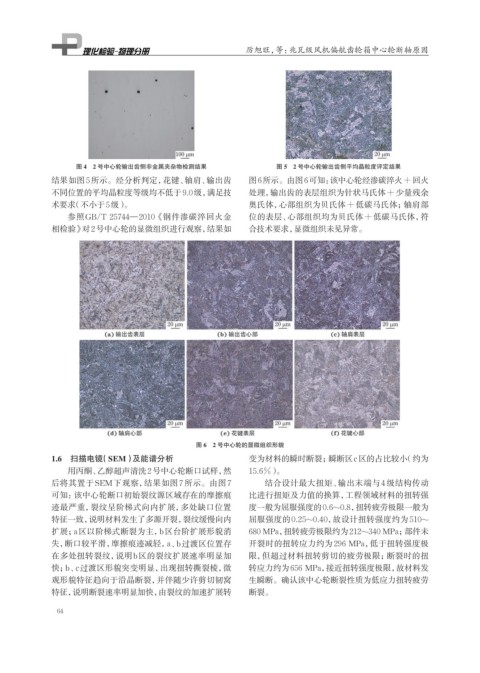

结果如图5所示。经分析判定,花键、轴肩、输出齿 图6所示。由图6可知: 该中心轮经渗碳淬火+回火

不同位置的平均晶粒度等级均不低于9.0级,满足技 处理,输出齿的表层组织为针状马氏体+少量残余

术要求(不小于5级)。 奥氏体,心部组织为贝氏体+低碳马氏体;轴肩部

参照GB/T 25744—2010《钢件渗碳淬回火金 位的表层、心部组织均为贝氏体+低碳马氏体,符

相检验》对2号中心轮的显微组织进行观察,结果如 合技术要求,显微组织未见异常。

图 6 2 号中心轮的显微组织形貌

1.6 扫描电镜(SEM)及能谱分析 变为材料的瞬时断裂;瞬断区c区的占比较小 (约为

用丙酮、乙醇超声清洗2号中心轮断口试样,然 15.6%)。

后将其置于SEM下观察,结果如图7所示。由图7 结合设计最大扭矩、输出末端与4级结构传动

可知:该中心轮断口初始裂纹源区域存在的摩擦痕 比进行扭矩及力值的换算,工程领域材料的扭转强

迹最严重,裂纹呈阶梯式向内扩展,多处缺口位置 度一般为屈服强度的0.6~0.8,扭转疲劳极限一般为

特征一致,说明材料发生了多源开裂,裂纹缓慢向内 屈服强度的0.25~0.40,故设计扭转强度约为510~

扩展;a区以阶梯式断裂为主,b区台阶扩展形貌消 680 MPa,扭转疲劳极限约为212~340 MPa;部件未

失,断口较平滑,摩擦痕迹减轻,a、b过渡区位置存 开裂时的扭转应力约为296 MPa,低于扭转强度极

在多处扭转裂纹,说明b区的裂纹扩展速率明显加 限,但超过材料扭转剪切的疲劳极限;断裂时的扭

快;b、c过渡区形貌突变明显,出现扭转撕裂棱,微 转应力约为656 MPa,接近扭转强度极限,故材料发

观形貌特征趋向于沿晶断裂,并伴随少许剪切韧窝 生瞬断。确认该中心轮断裂性质为低应力扭转疲劳

特征,说明断裂速率明显加快,由裂纹的加速扩展转 断裂。

64