Page 84 - 理化检验-物理分册2025年第二期

P. 84

厉旭旺,等:兆瓦级风机偏航齿轮箱中心轮断轴原因

图 13 中心轮在不同扭矩工况下的静态结构 - 等效交变应力分布云图

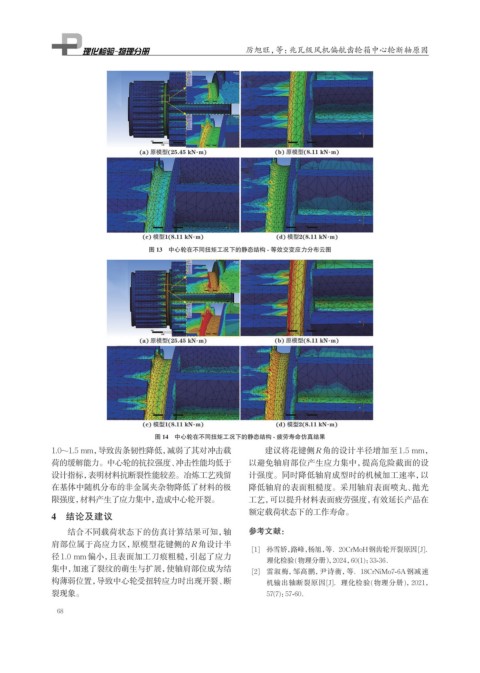

图 14 中心轮在不同扭矩工况下的静态结构 - 疲劳寿命仿真结果

1.0~1.5 mm,导致齿条韧性降低,减弱了其对冲击载 建议将花键侧R角的设计半径增加至1.5 mm,

荷的缓解能力。中心轮的抗拉强度、冲击性能均低于 以避免轴肩部位产生应力集中,提高危险截面的设

设计指标,表明材料抗断裂性能较差。冶炼工艺残留 计强度。同时降低轴肩成型时的机械加工速率,以

在基体中随机分布的非金属夹杂物降低了材料的极 降低轴肩的表面粗糙度。采用轴肩表面喷丸、抛光

限强度,材料产生了应力集中,造成中心轮开裂。 工艺,可以提升材料表面疲劳强度,有效延长产品在

额定载荷状态下的工作寿命。

4 结论及建议

结合不同载荷状态下的仿真计算结果可知,轴 参考文献:

肩部位属于高应力区,原模型花键侧的R角设计半

[1] 孙雪娇,路峰,杨旭,等.20CrMoH钢齿轮开裂原因[J].

径1.0 mm偏小,且表面加工刀痕粗糙,引起了应力

理化检验(物理分册),2024,60(1):33-36.

集中,加速了裂纹的萌生与扩展,使轴肩部位成为结 [2] 雷淑梅,邹高鹏,尹诗衡,等.18CrNiMo7-6A钢减速

构薄弱位置,导致中心轮受扭转应力时出现开裂、断 机输出轴断裂原因[J].理化检验(物理分册),2021,

裂现象。 57(7):57-60.

68