Page 79 - 理化检验-物理分册2025年第二期

P. 79

厉旭旺,等:兆瓦级风机偏航齿轮箱中心轮断轴原因

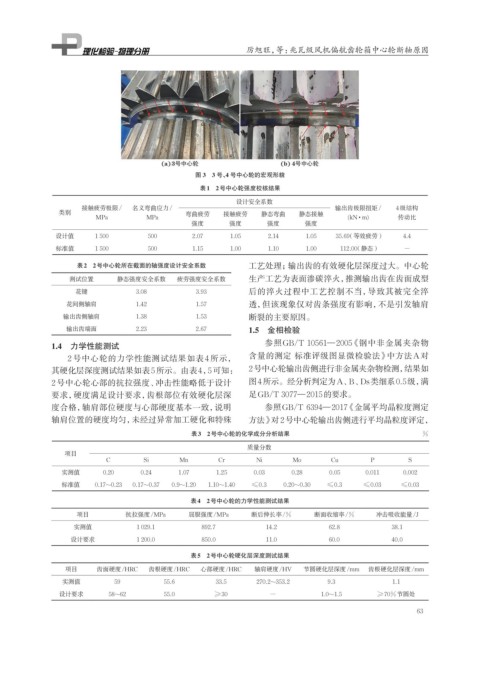

4

图 3 3 号、 号中心轮的宏观形貌

表1 2号中心轮强度校核结果

设计安全系数

接触疲劳极限/ 名义弯曲应力/ 输出齿极限扭矩/ 4级结构

类别 弯曲疲劳 接触疲劳 静态弯曲 静态接触

MPa MPa (kN · m) 传动比

强度 强度 强度 强度

设计值 1 500 500 2.07 1.05 2.14 1.05 35.69(等效疲劳) 4.4

标准值 1 500 500 1.15 1.00 1.10 1.00 112.00(静态) -

表2 2号中心轮所在截面的轴强度设计安全系数 工艺处理;输出齿的有效硬化层深度过大。中心轮

测试位置 静态强度安全系数 疲劳强度安全系数 生产工艺为表面渗碳淬火,推测输出齿在齿面成型

花键 3.08 3.93 后的淬火过程中工艺控制不当,导致其被完全淬

花间侧轴肩 1.42 1.57 透,但该现象仅对齿条强度有影响,不是引发轴肩

输出齿侧轴肩 1.38 1.53 断裂的主要原因。

输出齿端面 2.23 2.67 1.5 金相检验

1.4 力学性能测试 参照GB/T 10561—2005 《钢中非金属夹杂物

2 号中心轮的力学性能测试结果如表 4 所示, 含量的测定 标准评级图显微检验法》中方法A对

其硬化层深度测试结果如表5所示。由表4,5可知: 2号中心轮输出齿侧进行非金属夹杂物检测,结果如

2 号中心轮心部的抗拉强度、冲击性能略低于设计 图4所示。经分析判定为A、B、Ds类细系0.5级,满

要求,硬度满足设计要求,齿根部位有效硬化层深 足GB/T 3077—2015的要求。

度合格,轴肩部位硬度与心部硬度基本一致,说明 参照GB/T 6394—2017 《金属平均晶粒度测定

轴肩位置的硬度均匀,未经过异常加工硬化和特殊 方法》对2号中心轮输出齿侧进行平均晶粒度评定,

表3 2号中心轮的化学成分分析结果 %

质量分数

项目

C Si Mn Cr Ni Mo Cu P S

实测值 0.20 0.24 1.07 1.25 0.03 0.28 0.05 0.011 0.002

标准值 0.17~0.23 0.17~0.37 0.9~1.20 1.10~1.40 ≤0.3 0.20~0.30 ≤0.3 ≤0.03 ≤0.03

表4 2号中心轮的力学性能测试结果

项目 抗拉强度/MPa 屈服强度/MPa 断后伸长率/% 断面收缩率/% 冲击吸收能量/J

实测值 1 029.1 892.7 14.2 62.8 38.1

设计要求 1 200.0 850.0 11.0 60.0 40.0

表5 2号中心轮硬化层深度测试结果

项目 齿面硬度/HRC 齿根硬度/HRC 心部硬度/HRC 轴肩硬度/HV 节圆硬化层深度/mm 齿根硬化层深度/mm

实测值 59 55.6 33.5 270.2~353.2 9.3 1.1

设计要求 58~62 55.0 ≥30 - 1.0~1.5 ≥70%节圆处

63