Page 78 - 理化检验-物理分册2025年第二期

P. 78

厉旭旺,等:兆瓦级风机偏航齿轮箱中心轮断轴原因

行是保障风机稳定提升效能的重要保障之一。很多 题再次发生。

关于偏航驱动加速寿命测试、高精度故障监控的研 1 理化检验

究验证了偏航驱动扭矩、润滑条件、使用频率等因素

对偏航系统寿命的影响,发现扭矩和疲劳载荷对偏 1.1 宏观观察

航系统的影响最大,高扭力加速寿命测试装置已经 该机组偏航系统采用4台偏航电机驱动齿轮箱

被用于偏航系统的性能验证,后续也有很多研究人 提供动力,搭配液压制动完成偏航动作。4根断裂

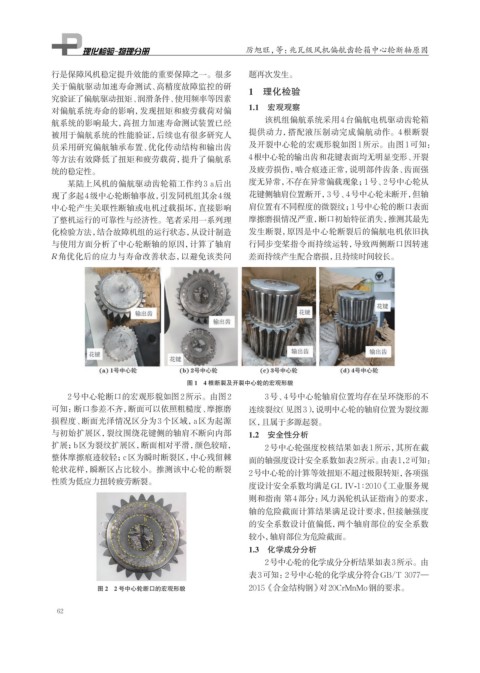

员采用研究偏航轴承布置、优化传动结构和输出齿 及开裂中心轮的宏观形貌如图1所示。由图1可知:

等方法有效降低了扭矩和疲劳载荷,提升了偏航系 4根中心轮的输出齿和花键表面均无明显变形、开裂

统的稳定性。 及疲劳损伤,啮合痕迹正常,说明部件齿条、齿面强

某陆上风机的偏航驱动齿轮箱工作约 3 a后出 度无异常,不存在异常偏载现象;1号、2号中心轮从

现了多起4级中心轮断轴事故,引发同机组其余4级 花键侧轴肩位置断开,3号、4号中心轮未断开, 但轴

中心轮产生关联性断轴或电机过载损坏,直接影响 肩位置有不同程度的微裂纹;1号中心轮的断口表面

了整机运行的可靠性与经济性。笔者采用一系列理 摩擦磨损情况严重,断口初始特征消失,推测其最先

化检验方法,结合故障机组的运行状态,从设计制造 发生断裂,原因是中心轮断裂后的偏航电机依旧执

与使用方面分析了中心轮断轴的原因,计算了轴肩 行同步变桨指令而持续运转,导致两侧断口因转速

R角优化后的应力与寿命改善状态,以避免该类问 差而持续产生配合磨损,且持续时间较长。

图 1 4 根断裂及开裂中心轮的宏观形貌

2号中心轮断口的宏观形貌如图2所示。由图2 3号、4号中心轮轴肩位置均存在呈环绕形的不

可知:断口参差不齐,断面可以依照粗糙度、摩擦磨 连续裂纹(见图3),说明中心轮的轴肩位置为裂纹源

损程度、断面光泽情况区分为3个区域,a区为起源 区,且属于多源起裂。

与初始扩展区,裂纹围绕花键侧的轴肩不断向内部 1.2 安全性分析

扩展;b区为裂纹扩展区,断面相对平滑,颜色较暗, 2号中心轮强度校核结果如表1所示,其所在截

整体摩擦痕迹较轻;c区为瞬时断裂区,中心残留棘 面的轴强度设计安全系数如表2所示。 由表1,2可知:

轮状花样,瞬断区占比较小。推测该中心轮的断裂 2号中心轮的计算等效扭矩不超过极限转矩,各项强

性质为低应力扭转疲劳断裂。

度设计安全系数均满足GL IV-1∶2010 《工业服务规

则和指南 第4部分:风力涡轮机认证指南》的要求,

轴的危险截面计算结果满足设计要求,但接触强度

的安全系数设计值偏低,两个轴肩部位的安全系数

较小,轴肩部位为危险截面。

1.3 化学成分分析

2号中心轮的化学成分分析结果如表3所示。由

表3可知:2号中心轮的化学成分符合GB/T 3077—

图 2 2 号中心轮断口的宏观形貌 2015《合金结构钢》对20CrMnMo钢的要求。

62