Page 83 - 理化检验-物理分册2025年第二期

P. 83

厉旭旺,等:兆瓦级风机偏航齿轮箱中心轮断轴原因

图 11 中心轮在不同扭矩工况下的静态结构 - 等效应力分布云图

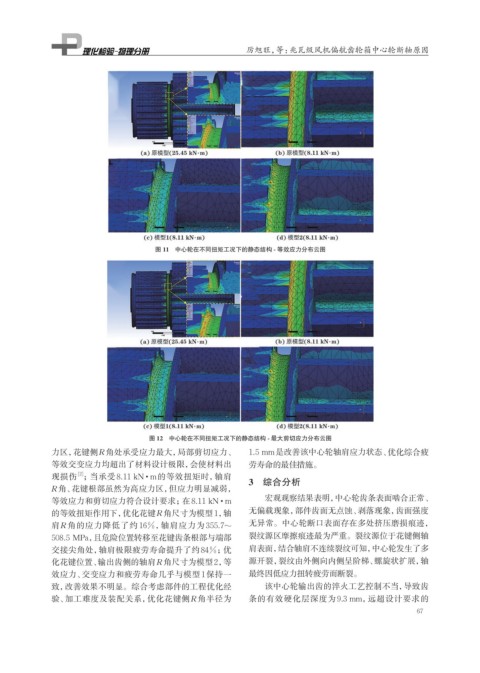

图 12 中心轮在不同扭矩工况下的静态结构 - 最大剪切应力分布云图

力区,花键侧R角处承受应力最大,局部剪切应力、 1.5 mm是改善该中心轮轴肩应力状态、优化综合疲

等效交变应力均超出了材料设计极限,会使材料出 劳寿命的最佳措施。

[2]

现损伤 ;当承受 8.11 kN· m的等效扭矩时,轴肩 3 综合分析

R角、花键根部虽然为高应力区,但应力明显减弱,

宏观观察结果表明,中心轮齿条表面啮合正常、

等效应力和剪切应力符合设计要求;在8.11 kN· m

的等效扭矩作用下,优化花键R角尺寸为模型1,轴 无偏载现象,部件齿面无点蚀、剥落现象,齿面强度

无异常。中心轮断口表面存在多处挤压磨损痕迹,

肩R角的应力降低了约 16%,轴肩应力为 355.7~

508.5 MPa,且危险位置转移至花键齿条根部与端部 裂纹源区摩擦痕迹最为严重。裂纹源位于花键侧轴

交接尖角处,轴肩极限疲劳寿命提升了约84%;优 肩表面,结合轴肩不连续裂纹可知,中心轮发生了多

化花键位置、输出齿侧的轴肩R角尺寸为模型2,等 源开裂,裂纹由外侧向内侧呈阶梯、螺旋状扩展,轴

效应力、交变应力和疲劳寿命几乎与模型1保持一 最终因低应力扭转疲劳而断裂。

致,改善效果不明显。综合考虑部件的工程优化经 该中心轮输出齿的淬火工艺控制不当,导致齿

验、加工难度及装配关系,优化花键侧R角半径为 条的有效硬化层深度为9.3 mm,远超设计要求的

67