Page 49 - 理化检验-物理分册2025年第二期

P. 49

苏文涛:全自动熔融炉制样方法

料装置内的现象,导致配比时间延长,且稀释比未 聚集堵塞。

达标。定期用吸尘器将堵住的部分疏通,配比即 选用不同粒度的助熔剂进行配比测试,试样

可恢复正常,但一段时间后助熔试剂又会重新堵 配比情况如表 1 所示,当助熔剂粒度为 0.150~

住给料装置。助熔剂颗粒尺寸不均匀,混在一起 0.200 mm时,制样效果最优,试剂颗粒均匀饱满、光

后流动性变差,在狭小的通道内助熔剂容易发生 滑不抱团、流动性强。

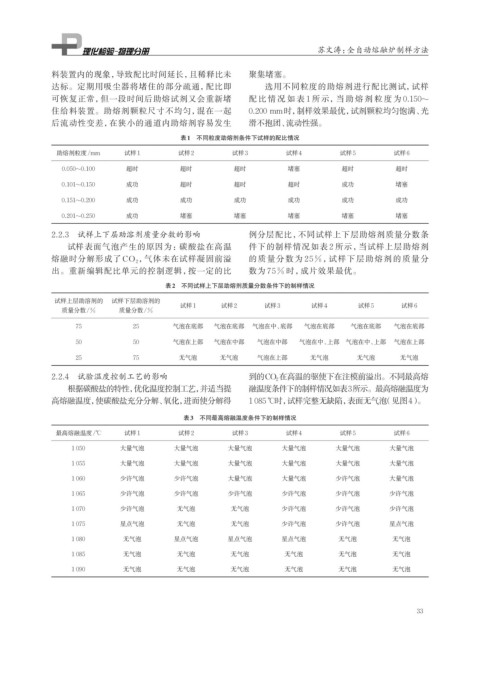

表1 不同粒度助熔剂条件下试样的配比情况

助熔剂粒度/mm 试样1 试样2 试样3 试样4 试样5 试样6

0.050~0.100 超时 超时 超时 堵塞 超时 超时

0.101~0.150 成功 超时 超时 超时 成功 堵塞

0.151~0.200 成功 成功 成功 成功 成功 成功

0.201~0.250 成功 堵塞 堵塞 堵塞 堵塞 堵塞

2.2.3 试样上下层助溶剂质量分数的影响 例分层配比,不同试样上下层助熔剂质量分数条

试样表面气泡产生的原因为:碳酸盐在高温 件下的制样情况如表 2 所示,当试样上层助熔剂

熔融时分解形成了 CO 2 ,气体未在试样凝固前溢 的质量分数为 25%,试样下层助熔剂的质量分

出。重新编辑配比单元的控制逻辑,按一定的比 数为 75% 时, 成片效果最优。

表2 不同试样上下层助熔剂质量分数条件下的制样情况

试样上层助溶剂的 试样下层助溶剂的

试样1 试样2 试样3 试样4 试样5 试样6

质量分数/% 质量分数/%

75 25 气泡在底部 气泡在底部 气泡在中、底部 气泡在底部 气泡在底部 气泡在底部

50 50 气泡在上部 气泡在中部 气泡在中部 气泡在中、上部 气泡在中、上部 气泡在上部

25 75 无气泡 无气泡 气泡在上部 无气泡 无气泡 无气泡

2.2.4 试验温度控制工艺的影响 到的CO 2 在高温的驱使下在注模前溢出。不同最高熔

根据碳酸盐的特性,优化温度控制工艺,并适当提 融温度条件下的制样情况如表3所示。最高熔融温度为

高熔融温度,使碳酸盐充分分解、氧化,进而使分解得 1 085 ℃时, 试样完整无缺陷,表面无气泡(见图4)。

表3 不同最高熔融温度条件下的制样情况

最高熔融温度/℃ 试样1 试样2 试样3 试样4 试样5 试样6

1 050 大量气泡 大量气泡 大量气泡 大量气泡 大量气泡 大量气泡

1 055 大量气泡 大量气泡 大量气泡 大量气泡 大量气泡 大量气泡

1 060 少许气泡 少许气泡 大量气泡 大量气泡 少许气泡 大量气泡

1 065 少许气泡 少许气泡 少许气泡 少许气泡 少许气泡 少许气泡

1 070 少许气泡 无气泡 无气泡 少许气泡 少许气泡 少许气泡

1 075 星点气泡 无气泡 无气泡 少许气泡 少许气泡 星点气泡

1 080 无气泡 星点气泡 星点气泡 星点气泡 无气泡 无气泡

1 085 无气泡 无气泡 无气泡 无气泡 无气泡 无气泡

1 090 无气泡 无气泡 无气泡 无气泡 无气泡 无气泡

33