Page 51 - 理化检验-物理分册2025年第一期

P. 51

刘向明,等:滑轨钢边部细线缺陷产生原因

图 6 去除氧化铁皮后的热轧板缺陷能谱分析结果

素,无 O 元素,同时未发现 Al 元素,说明镀锌基板 同氧化铁皮紧密结合,同时大部分直接同基体结

中的 Al 元素来自于结合层, 异常层中无 Al 元素。 合,并非处于氧化铁皮上,说明异常层并非在氧化

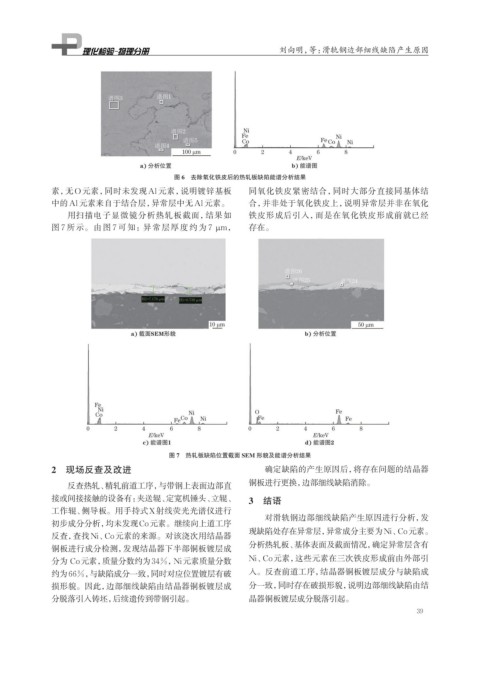

用扫描电子显微镜分析热轧板截面,结果如 铁皮形成后引入,而是在氧化铁皮形成前就已经

图 7 所示。由图 7 可知:异常层厚度约为 7 μm, 存在。

图 7 热轧板缺陷位置截面 SEM 形貌及能谱分析结果

2 现场反查及改进 确定缺陷的产生原因后,将存在问题的结晶器

反查热轧、精轧前道工序,与带钢上表面边部直 铜板进行更换,边部细线缺陷消除。

接或间接接触的设备有:夹送辊、定宽机锤头、立辊、 3 结语

工作辊、侧导板。用手持式X射线荧光光谱仪进行

对滑轨钢边部细线缺陷产生原因进行分析,发

初步成分分析,均未发现Co元素。继续向上道工序

现缺陷处存在异常层,异常成分主要为Ni、Co元素。

反查,查找Ni、Co元素的来源。对该浇次用结晶器

分析热轧板、基体表面及截面情况,确定异常层含有

铜板进行成分检测,发现结晶器下半部铜板镀层成

分为 Co元素,质量分数约为34%,Ni元素质量分数 Ni、Co元素,这些元素在三次铁皮形成前由外部引

约为66%,与缺陷成分一致,同时对应位置镀层有破 入。反查前道工序,结晶器铜板镀层成分与缺陷成

损形貌。因此,边部细线缺陷由结晶器铜板镀层成 分一致,同时存在破损形貌,说明边部细线缺陷由结

分脱落引入铸坯,后续遗传到带钢引起。 晶器铜板镀层成分脱落引起。

39