Page 56 - 理化检验-物理分册2025年第一期

P. 56

戴柯明,等:20CrMnTi热轧圆钢表面裂纹形成原因及改善

主要改进方向应为冷却速率、均匀性及保护渣性能。 度直接影响渣膜的厚度,从而影响保护渣的传热性

2.2 改善措施 能。在黏度过低的情况下,流入铸坯和结晶器的熔

经过上述检查及分析,制定工艺改善试验方案, 渣增多,形成的渣膜过厚,容易造成流入坯壳与铜管

如表1所示。 之间的渣膜不均匀。当渣膜厚度异常时,铸坯进入

主要改善保护渣的传热及润滑性能,保护渣黏 二冷区的坯壳厚度偏薄,发生凹陷的可能性增大。

表1 工艺改善试验方案

调整方向 试验内容 检验结果

连铸工况 分批次更换结晶器,置换一冷水并进行水质监测 略有改善

一冷水、拉速 一冷水量为1 600~1 850 L/min,拉速为0.95~0.85 m/min 略有改善

保护渣类型 调整保护渣性能要求 明显改善

根据现场试验调整情况,连铸冷却及拉速调整 高至50 s/1 350 ℃,熔点目标值由1 080~1 130 ℃提

效果并不明显,因此不进行改动。在该工艺参数基 高至1 160~1 230 ℃,改善了保护渣的传热及润滑效

础上,以保护渣黏度等性能指标为主要试验对象, 果,铸坯表面质量明显好转,消除了表面凹坑,横向

经过多种类保护渣试用对比,将保护渣黏度指标由 裂纹、纵向裂纹缺陷也基本消除。

0.65 Pa · s/1 300 ℃调整至1.55 Pa · s/1 300 ℃,碱度 工艺优化后铸坯表面宏观形貌如图10所示,铸

目标由0.85调整至0.75,熔速指标由45 s/1 350 ℃提 坯表面质量良好,无明显缺陷。

图 10 工艺优化后铸坯表面宏观形貌

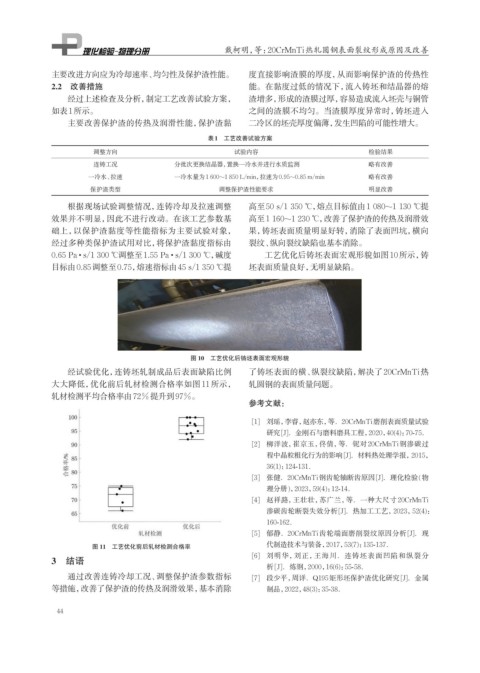

经试验优化,连铸坯轧制成品后表面缺陷比例 了铸坯表面的横、纵裂纹缺陷,解决了20CrMnTi热

大大降低,优化前后轧材检测合格率如图 11所示, 轧圆钢的表面质量问题。

轧材检测平均合格率由72%提升到97%。

参考文献:

[1] 刘瑶,李睿,赵亦东,等.20CrMnTi磨削表面质量试验

研究[J].金刚石与磨料磨具工程,2020,40(4):70-75.

[2] 柳洋波,崔京玉,佟倩,等.铌对20CrMnTi钢渗碳过

程中晶粒粗化行为的影响[J].材料热处理学报,2015,

36(1):124-131.

[3] 张健.20CrMnTi钢齿轮轴断齿原因[J].理化检验(物

理分册),2023,59(4):12-14.

[4] 赵祥路,王壮壮,苏广兰,等.一种大尺寸20CrMnTi

渗碳齿轮断裂失效分析[J].热加工工艺,2023,52(4):

160-162.

[5] 郁静.20CrMnTi齿轮端面磨削裂纹原因分析[J].现

图 11 工艺优化前后轧材检测合格率 代制造技术与装备,2017,53(7):135-137.

[6] 刘明华,刘正,王海川.连铸坯表面凹陷和纵裂分

3 结语

析 [J].炼钢,2000,16(6):55-58.

通过改善连铸冷却工况、调整保护渣参数指标 [7] 段少平,周详.Q195矩形坯保护渣优化研究[J].金属

等措施,改善了保护渣的传热及润滑效果,基本消除 制品,2022,48(3):35-38.

44