Page 58 - 理化检验-物理分册2025年第一期

P. 58

闫敬明:火电厂阀杆断裂原因小结

300 MW机组高压主汽阀阀杆断裂的原因,结果表 杂物等缺陷。在阀杆的横断面上,非金属夹杂可以

明材料为C422钢的阀杆由于服役时间较长,在晶界 呈点状、片状、链状或团块状分布,严重的夹杂物容

附近产生较多网状碳化物,造成晶界弱化,材料的抗 易引起材料的开裂或降低其使用性能。张学星等 [9]

拉强度与屈服强度均低于标准值。 对X39CrMo17-1不锈钢阀杆的断裂原因进行分析,

1.1.3 硬化层 发现阀杆心部存在硫化物类非金属夹杂物,级别为

随着电厂载荷的变化,阀杆在使用过程中不间 2.5级,已达标准要求的上限;且材料的冲击性能不

断地上升与下降,与周围部件产生摩擦,阀杆一直处 满足相关标准要求,说明冶炼质量不佳是导致事故

在交变的高压蒸汽冲击应力和高温热应力场中 , 发生的一个重要原因。

[5]

因此要求材料必须具备较高的耐磨和抗疲劳特性。 1.1.5 热处理工艺

常用的方法是采用渗氮技术提高材料表面硬度,同 热处理是阀杆制造工序的重要环节,热处理工

时保持心部良好的韧性,使阀杆获得较好的使用性 艺的好坏决定着阀杆最终使用的综合性能。周丽琴

能。对于缺口敏感的变径处,渗氮层会增加变径部 等 [10] 研究了电动闸阀杆的断裂原因,发现阀杆热处

[6]

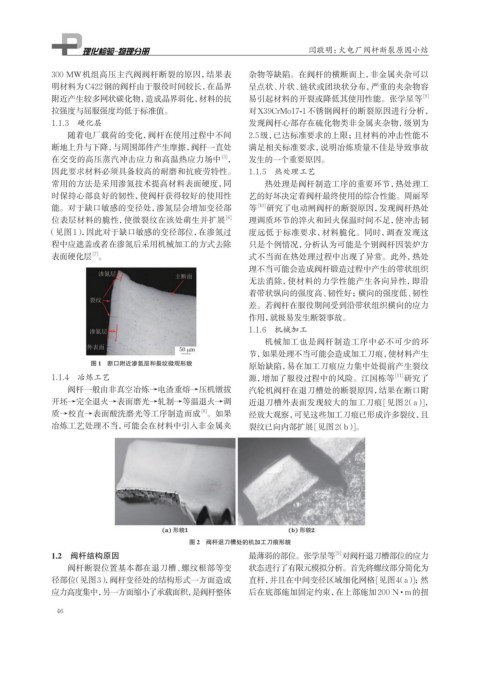

位表层材料的脆性,使微裂纹在该处萌生并扩展 理调质环节的淬火和回火保温时间不足,使冲击韧

(见图1),因此对于缺口敏感的变径部位,在渗氮过 度远低于标准要求,材料脆化。同时,调查发现这

程中应遮盖或者在渗氮后采用机械加工的方式去除 只是个例情况,分析认为可能是个别阀杆因装炉方

表面硬化层 。 式不当而在热处理过程中出现了异常。此外,热处

[7]

理不当可能会造成阀杆锻造过程中产生的带状组织

无法消除,使材料的力学性能产生各向异性,即沿

着带状纵向的强度高、韧性好;横向的强度低、韧性

差。若阀杆在服役期间受到沿带状组织横向的应力

作用,就极易发生断裂事故。

1.1.6 机械加工

机械加工也是阀杆制造工序中必不可少的环

节,如果处理不当可能会造成加工刀痕,使材料产生

图 1 断口附近渗氮层和裂纹微观形貌 原始缺陷,易在加工刀痕应力集中处提前产生裂纹

1.1.4 冶炼工艺 源,增加了服役过程中的风险。江国栋等 [11] 研究了

阀杆一般由非真空冶炼→电渣重熔→压机镦拔 汽轮机阀杆在退刀槽处的断裂原因,结果在断口附

开坯→完全退火→表面磨光→轧制→等温退火→调 近退刀槽外表面发现较大的加工刀痕[见图2(a)],

质→校直→表面酸洗磨光等工序制造而成 。如果 经放大观察,可见这些加工刀痕已形成许多裂纹,且

[8]

冶炼工艺处理不当,可能会在材料中引入非金属夹 裂纹已向内部扩展[见图2(b)]。

图 2 阀杆退刀槽处的机加工刀痕形貌

1.2 阀杆结构原因 最薄弱的部位。张学星等 对阀杆退刀槽部位的应力

[9]

阀杆断裂位置基本都在退刀槽、螺纹根部等变 状态进行了有限元模拟分析。首先将螺纹部分简化为

径部位(见图3) ,阀杆变径处的结构形式一方面造成 直杆,并且在中间变径区域细化网格[见图4(a);然

]

应力高度集中,另一方面缩小了承载面积,是阀杆整体 后在底部施加固定约束,在上部施加200 N· m的扭

46