Page 62 - 理化检验-物理分册2025年第一期

P. 62

邵若男,等:杆端轴承杆端体断裂原因

落坑或疲劳痕迹,外圈编织复合材料未发现磨穿、脱黏 纹起源于杆端内表面箭头所指倒角和中心磨损位置,

或严重磨损痕迹;断口B为疲劳断口, 裂纹起源于杆端 断面相对粗糙,疲劳扩展速率相对较快,在断口上能观

体内表面箭头所指两倒角部位,其他内表面位置可见 察到典型的疲劳弧线。轴承杆端体与外圈之间属于过

少量缺损痕迹,断口断面平坦,几乎未发现瞬断区,呈 盈装配,在倒角处产生应力集中,故两断口疲劳源均出

[5]

现低应力疲劳断裂特征 ;断口A同样为疲劳断口,裂 现在倒角处。

图 1 断裂杆端轴承宏观形貌

1.2 化学成分分析 端体化学成分均符合GB/T 3086—2019《高碳铬

采用直读光谱仪对轴承内圈与杆端体成分进 不锈轴承钢》和GB/T 1220—2007《不锈钢棒》对

行测试,结果如表 1 所示。由表 1 可知:内圈与杆 G95Cr18钢和05Cr17Ni4Cu4Nb钢的要求。

表1 轴承内圈与杆端体的化学成分分析结果 %

质量分数

项目

C Si Mn P S Cr Ni Cu Nb

实测值 0.939 0.383 0.550 0.010 0.001 17.20 0.101 0.037 —

G95Cr18钢

标准值 0.9~1.0 ≤0.8 ≤0.8 ≤0.035 ≤0.02 17.0~19.0 ≤0.25 ≤0.25 —

实测值 0.046 0.360 0.415 0.022 0.002 15.91 4.44 3.379 0.243

05Cr17Ni4Cu4Nb钢

标准值 ≤0.07 ≤1.0 ≤1.0 ≤0.040 ≤0.030 15.0~17.0 3.0~5.0 3.0~5.0 0.15~0.45

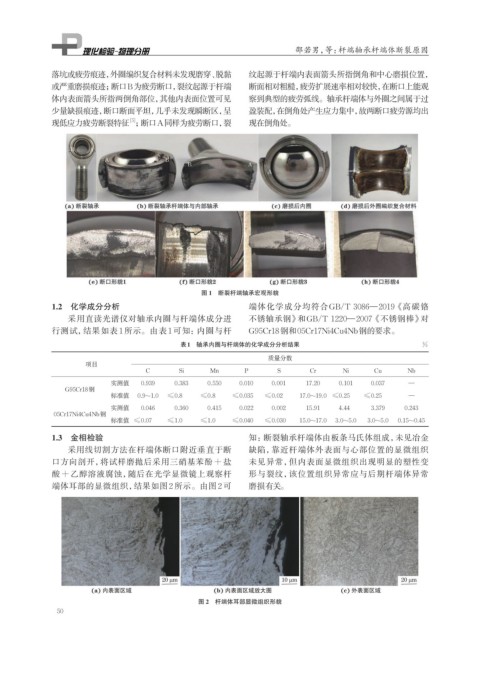

1.3 金相检验 知:断裂轴承杆端体由板条马氏体组成,未见冶金

采用线切割方法在杆端体断口附近垂直于断 缺陷,靠近杆端体外表面与心部位置的显微组织

口方向剖开,将试样磨抛后采用三硝基苯酚 + 盐 未见异常,但内表面显微组织出现明显的塑性变

酸 + 乙醇溶液腐蚀,随后在光学显微镜上观察杆 形与裂纹,该位置组织异常应与后期杆端体异常

端体耳部的显微组织,结果如图 2 所示。由图 2 可 磨损有关。

图 2 杆端体耳部显微组织形貌

50