Page 63 - 理化检验-物理分册2025年第一期

P. 63

邵若男,等:杆端轴承杆端体断裂原因

1.4 硬度测试 1.5 扫描电镜分析

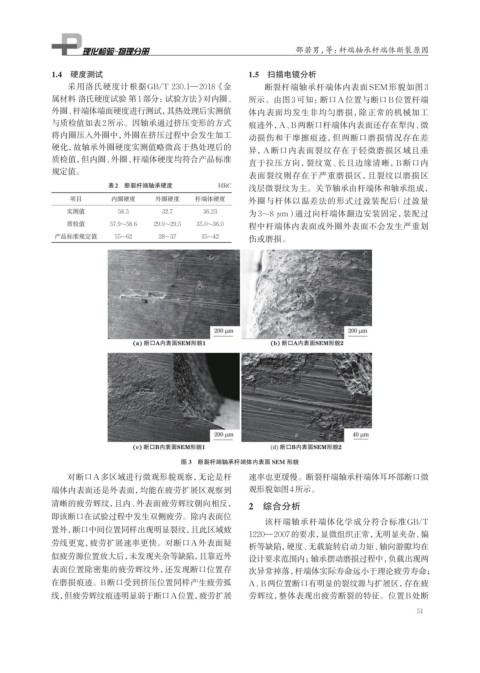

采用洛氏硬度计根据GB/T 230.1—2018《金 断裂杆端轴承杆端体内表面 SEM 形貌如图 3

属材料 洛氏硬度试验 第1部分: 试验方法》对内圈、 所示。由图 3 可知:断口 A 位置与断口 B 位置杆端

外圈、杆端体端面硬度进行测试,其热处理后实测值 体内表面均发生非均匀磨损,除正常的机械加工

与质检值如表2所示。因轴承通过挤压变形的方式 痕迹外,A、B 两断口杆端体内表面还存在犁沟、 微

将内圈压入外圈中,外圈在挤压过程中会发生加工 动损伤和干摩擦痕迹,但两断口磨损情况存在差

硬化,故轴承外圈硬度实测值略微高于热处理后的 异,A 断口内表面裂纹存在于轻微磨损区域且垂

质检值,但内圈、外圈、杆端体硬度均符合产品标准 直于拉压方向,裂纹宽、长且边缘清晰,B 断口内

规定值。

表面裂纹则存在于严重磨损区,且裂纹以磨损区

表2 断裂杆端轴承硬度 HRC 浅层微裂纹为主。关节轴承由杆端体和轴承组成,

项目 内圈硬度 外圈硬度 杆端体硬度 外圈与杆体以温差法的形式过盈装配后(过盈量

实测值 58.5 32.7 36.23 为 3~8 μm) 通过向杆端体翻边安装固定,装配过

质检值 57.9~58.6 29.0~29.5 35.0~36.0 程中杆端体内表面或外圈外表面不会发生严重划

产品标准规定值 55~62 28~37 35~42 伤或磨损。

图 3 断裂杆端轴承杆端体内表面 SEM 形貌

对断口A多区域进行微观形貌观察,无论是杆 速率也更缓慢。断裂杆端轴承杆端体耳环部断口微

端体内表面还是外表面,均能在疲劳扩展区观察到 观形貌如图4所示。

清晰的疲劳辉纹,且内、外表面疲劳辉纹朝向相反, 2 综合分析

即该断口在试验过程中发生双侧疲劳。除内表面位

该杆端轴承杆端体化学成分符合标准GB/T

置外,断口中间位置同样出现明显裂纹,且此区域疲

1220—2007的要求,显微组织正常,无明显夹杂、偏

劳线更宽,疲劳扩展速率更快。对断口A外表面疑 析等缺陷,硬度、无载旋转启动力矩、轴向游隙均在

似疲劳源位置放大后,未发现夹杂等缺陷,且靠近外 设计要求范围内;轴承摆动磨损过程中,负载出现两

表面位置除密集的疲劳辉纹外,还发现断口位置存 次异常掉落,杆端体实际寿命远小于理论疲劳寿命;

在磨损痕迹。B断口受到挤压位置同样产生疲劳弧 A、B两位置断口有明显的裂纹源与扩展区,存在疲

线,但疲劳辉纹痕迹明显弱于断口A位置,疲劳扩展 劳辉纹,整体表现出疲劳断裂的特征。位置B处断

51