Page 64 - 理化检验-物理分册2025年第一期

P. 64

邵若男,等:杆端轴承杆端体断裂原因

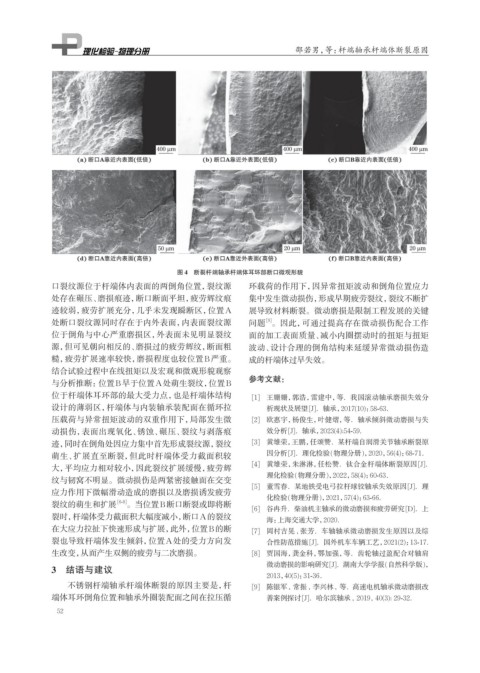

图 4 断裂杆端轴承杆端体耳环部断口微观形貌

口裂纹源位于杆端体内表面的两倒角位置,裂纹源 环载荷的作用下,因异常扭矩波动和倒角位置应力

处存在碾压、磨损痕迹,断口断面平坦,疲劳辉纹痕 集中发生微动损伤,形成早期疲劳裂纹,裂纹不断扩

迹较弱,疲劳扩展充分,几乎未发现瞬断区,位置A 展导致材料断裂。微动磨损是限制工程发展的关键

处断口裂纹源同时存在于内外表面,内表面裂纹源 问题 。因此,可通过提高存在微动损伤配合工作

[9]

位于倒角与中心严重磨损区,外表面未见明显裂纹 面的加工表面质量、减小内圈摆动时的扭矩与扭矩

源,但可见朝向相反的、磨损过的疲劳辉纹,断面粗 波动、设计合理的倒角结构来延缓异常微动损伤造

糙,疲劳扩展速率较快,磨损程度也较位置B严重。 成的杆端体过早失效。

结合试验过程中在线扭矩以及宏观和微观形貌观察

参考文献:

与分析推断:位置B早于位置A处萌生裂纹,位置B

位于杆端体耳环部的最大受力点,也是杆端体结构 [1] 王姗姗,郭浩,雷建中,等.我国滚动轴承磨损失效分

设计的薄弱区,杆端体与内装轴承装配面在循环拉 析现状及展望[J].轴承,2017(10):58-63.

压载荷与异常扭矩波动的双重作用下,局部发生微 [2] 欧惠宇,杨俊生,叶健熠,等.轴承倾斜微动磨损与失

动损伤,表面出现氧化、锈蚀、碾压、裂纹与剥落痕 效分析[J].轴承,2023(4):54-59.

迹,同时在倒角处因应力集中首先形成裂纹源,裂纹 [3] 黄雄荣,王鹏,任颂赞.某杆端自润滑关节轴承断裂原

萌生、扩展直至断裂,但此时杆端体受力截面积较 因分析[J].理化检验(物理分册),2020,56(4):68-71.

大,平均应力相对较小,因此裂纹扩展缓慢,疲劳辉 [4] 黄雄荣,朱淋淋,任松赞.钛合金杆端体断裂原因[J].

理化检验(物理分册),2022,58(4):60-63.

纹与韧窝不明显。微动损伤是两紧密接触面在交变

[5] 董雪春.某地铁受电弓拉杆球铰轴承失效原因[J].理

应力作用下微幅滑动造成的磨损以及磨损诱发疲劳

化检验(物理分册),2021,57(4):63-66.

裂纹的萌生和扩展 [6-8] 。当位置B断口断裂或即将断

[6] 谷冉升.柴油机主轴承的微动磨损和疲劳研究[D].上

裂时,杆端体受力截面积大幅度减小,断口A的裂纹

海:上海交通大学,2020.

在大应力拉扯下快速形成与扩展,此外,位置B的断 [7] 岡村吉晃,张芳.车轴轴承微动磨损发生原因以及综

裂也导致杆端体发生倾斜,位置A处的受力方向发 合性防范措施[J].国外机车车辆工艺,2021(2):13-17.

生改变,从而产生双侧的疲劳与二次磨损。 [8] 贾国海,龚金科,鄂加强,等.齿轮轴过盈配合对轴肩

微动磨损的影响研究[J].湖南大学学报(自然科学版),

3 结语与建议

2013,40(5):31-36.

不锈钢杆端轴承杆端体断裂的原因主要是,杆 [9] 陈银军, 常振, 李兴林, 等.高速电机轴承微动磨损改

端体耳环倒角位置和轴承外圈装配面之间在拉压循 善案例探讨[J].哈尔滨轴承, 2019, 40(3): 29-32.

52