Page 56 - 理化检验-物理分册2024年第十期

P. 56

李亚东,等:退火工艺对无间隙原子钢组织与摩擦特性的影响

力决定的,材料的强度越高,塑性变形抗力越大,硬

度也就越高。

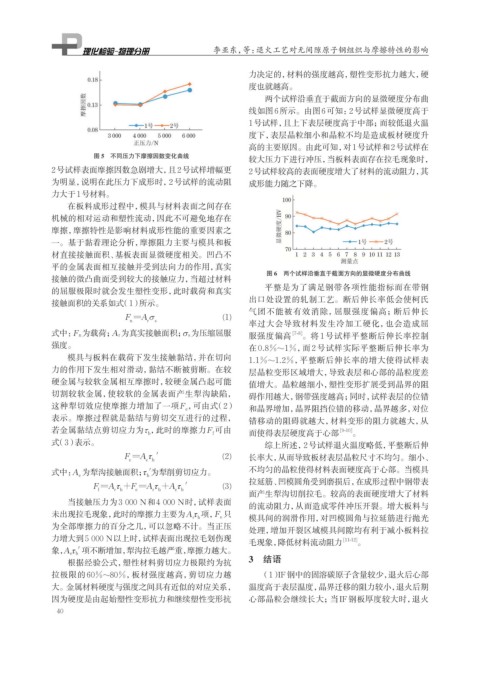

两个试样沿垂直于截面方向的显微硬度分布曲

线如图6所示。由图6可知:2号试样显微硬度高于

1号试样,且上下表层硬度高于中部;而较低退火温

度下,表层晶粒细小和晶粒不均是造成板材硬度升

高的主要原因。由此可知,对1号试样和2号试样在

图 5 不同压力下摩擦因数变化曲线 较大压力下进行冲压,当板料表面存在拉毛现象时,

2号试样表面摩擦因数急剧增大,且2号试样增幅更 2号试样较高的表面硬度增大了材料的流动阻力,其

为明显,说明在此压力下成形时,2号试样的流动阻 成形能力随之下降。

力大于1号材料。

在板料成形过程中,模具与材料表面之间存在

机械的相对运动和塑性流动,因此不可避免地存在

摩擦,摩擦特性是影响材料成形性能的重要因素之

一。基于黏着理论分析,摩擦阻力主要与模具和板

材直接接触面积、基板表面显微硬度相关。凹凸不

平的金属表面相互接触并受到法向力的作用,真实

图 6 两个试样沿垂直于截面方向的显微硬度分布曲线

接触的微凸曲面受到较大的接触应力,当超过材料

平整是为了满足钢带各项性能指标而在带钢

的屈服极限时就会发生塑性变形,此时载荷和真实

接触面积的关系如式(1)所示。 出口处设置的轧制工艺。断后伸长率低会使柯氏

气团不能被有效消除,屈服强度偏高;断后伸长

F =A σ (1)

n r s

率过大会导致材料发生冷加工硬化,也会造成屈

式中: F n 为载荷; A r 为真实接触面积; σ s 为压缩屈服 服强度偏高 [7-8] 。将 1 号试样平整断后伸长率控制

强度。 在 0.8%~1%,而 2 号试样实际平整断后伸长率为

模具与板料在载荷下发生接触黏结,并在切向 1.1%~1.2%,平整断后伸长率的增大使得试样表

力的作用下发生相对滑动,黏结不断被剪断。在较 层晶粒变形区域增大,导致表层和心部的晶粒度差

硬金属与较软金属相互摩擦时,较硬金属凸起可能 值增大。晶粒越细小,塑性变形扩展受到晶界的阻

切割较软金属,使较软的金属表面产生犁沟缺陷, 碍作用越大,钢带强度越高;同时,试样表层的位错

这种犁切效应使摩擦力增加了一项F ,可由式(2) 和晶界增加,晶界阻挡位错的移动,晶界越多,对位

e

表示。摩擦过程就是黏结与剪切交互进行的过程, 错移动的阻碍就越大,材料变形的阻力就越大,从

若金属黏结点剪切应力为τ ,此时的摩擦力F 可由 而使得表层硬度高于心部 [9-10] 。

b

f

式(3)表示。 综上所述,2号试样退火温度略低,平整断后伸

F = τ ′A (2) 长率大,从而导致板材表层晶粒尺寸不均匀。细小、

e e b

式中:A 为犁沟接触面积;τ ′为犁削剪切应力。 不均匀的晶粒使得材料表面硬度高于心部。当模具

e b

τ = F +A τ = F τ +A ′ A (3) 拉延筋、凹模圆角受到磨损后,在成形过程中钢带表

f r b e r b e b

面产生犁沟切削拉毛。较高的表面硬度增大了材料

当接触压力为3 000 N和4 000 N时,试样表面

的流动阻力,从而造成零件冲压开裂。增大板料与

未出现拉毛现象,此时的摩擦力主要为Aτ 项, F e 只 模具间的润滑作用,对凹模圆角与拉延筋进行抛光

r b

为全部摩擦力的百分之几,可以忽略不计。当正压

处理,增加开裂区域模具间隙均有利于减小板料拉

力增大到5 000 N以上时,试样表面出现拉毛划伤现

毛现象,降低材料流动阻力 [11-12] 。

象, A e τ b ′ 项不断增加,犁沟拉毛越严重,摩擦力越大。

根据经验公式,塑性材料剪切应力极限约为抗 3 结语

拉极限的 60%~80%,板材强度越高,剪切应力越 (1)IF钢中的固溶碳原子含量较少,退火后心部

大。金属材料硬度与强度之间具有近似的对应关系, 温度高于表层温度,晶界迁移的阻力较小,退火后期

因为硬度是由起始塑性变形抗力和继续塑性变形抗 心部晶粒会继续长大;当IF钢板厚度较大时,退火

40