Page 54 - 理化检验-物理分册2024年第十期

P. 54

李亚东,等:退火工艺对无间隙原子钢组织与摩擦特性的影响

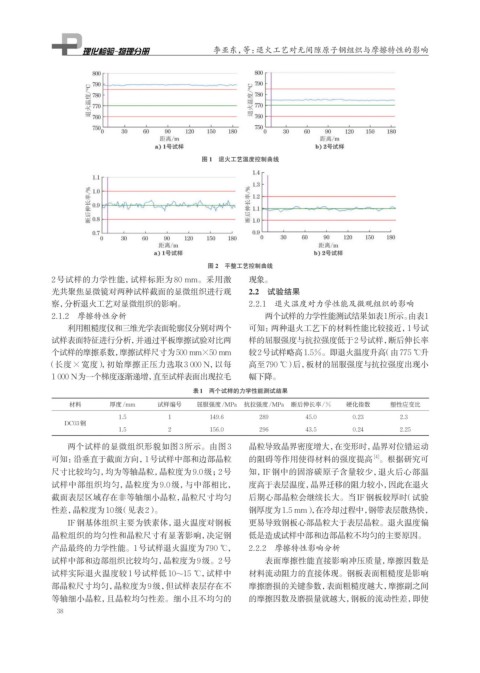

图 1 退火工艺温度控制曲线

图 2 平整工艺控制曲线

2号试样的力学性能,试样标距为 80 mm。采用激 现象。

光共聚焦显微镜对两种试样截面的显微组织进行观 2.2 试验结果

察,分析退火工艺对显微组织的影响。 2.2.1 退火温度对力学性能及微观组织的影响

2.1.2 摩擦特性分析 两个试样的力学性能测试结果如表1所示。 由表1

利用粗糙度仪和三维光学表面轮廓仪分别对两个 可知:两种退火工艺下的材料性能比较接近,1号试

试样表面特征进行分析,并通过平板摩擦试验对比两 样的屈服强度与抗拉强度低于2号试样,断后伸长率

个试样的摩擦系数,摩擦试样尺寸为500 mm×50 mm 较2号试样略高1.5%。即退火温度升高(由775 ℃升

(长度×宽度),初始摩擦正压力选取3 000 N,以每 高至790 ℃) 后,板材的屈服强度与抗拉强度出现小

1 000 N为一个梯度逐渐递增,直至试样表面出现拉毛 幅下降。

表1 两个试样的力学性能测试结果

材料 厚度/mm 试样编号 屈服强度/MPa 抗拉强度/MPa 断后伸长率/% 硬化指数 塑性应变比

1.5 1 149.6 289 45.0 0.23 2.3

DC03钢

1.5 2 156.0 296 43.5 0.24 2.25

两个试样的显微组织形貌如图3所示。由图3 晶粒导致晶界密度增大,在变形时,晶界对位错运动

可知:沿垂直于截面方向,1号试样中部和边部晶粒 的阻碍等作用使得材料的强度提高 。根据研究可

[4]

尺寸比较均匀,均为等轴晶粒,晶粒度为9.0级;2号 知,IF钢中的固溶碳原子含量较少,退火后心部温

试样中部组织均匀,晶粒度为9.0级,与中部相比, 度高于表层温度,晶界迁移的阻力较小,因此在退火

截面表层区域存在非等轴细小晶粒,晶粒尺寸均匀 后期心部晶粒会继续长大。当IF钢板较厚时 (试验

性差,晶粒度为10级 (见表2)。 钢厚度为1.5 mm),在冷却过程中,钢带表层散热快,

IF钢基体组织主要为铁素体,退火温度对钢板 更易导致钢板心部晶粒大于表层晶粒。退火温度偏

晶粒组织的均匀性和晶粒尺寸有显著影响,决定钢 低是造成试样中部和边部晶粒不均匀的主要原因。

产品最终的力学性能。1号试样退火温度为790 ℃, 2.2.2 摩擦特性影响分析

试样中部和边部组织比较均匀,晶粒度为9级。2号 表面摩擦性能直接影响冲压质量,摩擦因数是

试样实际退火温度较1号试样低10~15 ℃, 试样中 材料流动阻力的直接体现。钢板表面粗糙度是影响

部晶粒尺寸均匀,晶粒度为9级,但试样表层存在不 摩擦磨损的关键参数,表面粗糙度越大,摩擦副之间

等轴细小晶粒,且晶粒均匀性差。细小且不均匀的 的摩擦因数及磨损量就越大,钢板的流动性差,即使

38