Page 59 - 理化检验-物理分册2024年第十期

P. 59

王思琴,等:热轧加热时间对1.8%Si无取向硅钢电磁性能和夹杂物的影响

的析出相、组织和电磁性能的影响,已有不少学者 Si质量分数为1.8%的无取向硅钢产品经过KR脱硫、

开展了相关研究,先后提出了采用降低加热炉温度、 转炉冶炼、RH(钢液真空循环脱气法)精炼后,浇铸

提高精轧和终轧温度、提高卷取温度的方法来改善 成230 mm厚的板坯;经加热炉加热,将板坯轧制成

无取向硅钢的电磁性能。例如:万勇等 提出了热 2.6 mm厚度的热卷;经酸连轧,制成0.5 mm厚的带

[1]

装温度和加热温度分别选取600 ℃和1 100 ℃将有 钢;经退火和涂层工艺得到无取向硅钢产品。1,2号

利于减轻加热过程铸坯中AlN、MnS的固溶程度, 试样在加热炉中的加热时间分别为650,230 min,加

[2]

并使坯样中的AlN和MnS具有较大尺寸;王茹玉 热温度分别为1 170,1 171 ℃。1,2号试样的热轧加

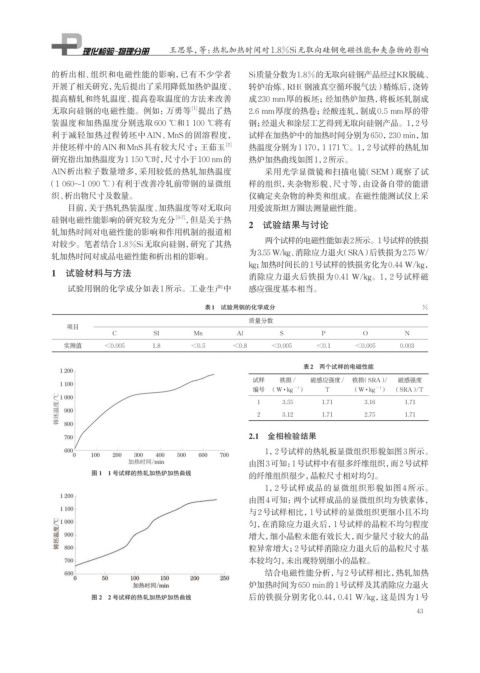

研究指出加热温度为1 150 ℃时, 尺寸小于100 nm的 热炉加热曲线如图1,2所示。

AlN析出粒子数量增多,采用较低的热轧加热温度 采用光学显微镜和扫描电镜(SEM)观察了试

(1 060~1 090 ℃) 有利于改善冷轧前带钢的显微组 样的组织,夹杂物形貌、尺寸等,由设备自带的能谱

织、析出物尺寸及数量。 仪确定夹杂物的种类和组成。在磁性能测试仪上采

目前,关于热轧热装温度、加热温度等对无取向 用爱波斯坦方圈法测量磁性能。

硅钢电磁性能影响的研究较为充分 [3-7] ,但是关于热 2 试验结果与讨论

轧加热时间对电磁性能的影响和作用机制的报道相

两个试样的电磁性能如表2所示。1号试样的铁损

对较少。笔者结合1.8%Si无取向硅钢,研究了其热

轧加热时间对成品电磁性能和析出相的影响。 为3.55 W/kg、消除应力退火(SRA)后铁损为2.75 W/

kg;加热时间长的1号试样的铁损劣化为0.44 W/kg,

1 试验材料与方法 消除应力退火后铁损为0.41 W/kg。1,2号试样磁

试验用钢的化学成分如表1所示。工业生产中 感应强度基本相当。

表1 试验用钢的化学成分 %

质量分数

项目

C SI Mn Al S P O N

实测值 <0.005 1.8 <0.5 <0.8 <0.005 <0.1 <0.005 0.003

表2 两个试样的电磁性能

试样 铁损/ 磁感应强度/ 铁损(SRA)/ 磁感强度

−1 −1

编号 (W· kg ) T (W· kg ) (SRA)/T

1 3.55 1.71 3.16 1.71

2 3.12 1.71 2.75 1.71

2.1 金相检验结果

1,2号试样的热轧板显微组织形貌如图3所示。

由图3可知:1号试样中有很多纤维组织, 而2号试样

图 1 1 号试样的热轧加热炉加热曲线 的纤维组织很少,晶粒尺寸相对均匀。

1,2 号试样成品的显微组织形貌如图 4 所示。

由图4可知:两个试样成品的显微组织均为铁素体,

与2号试样相比,1号试样的显微组织更细小且不均

匀,在消除应力退火后,1号试样的晶粒不均匀程度

增大,细小晶粒未能有效长大,而少量尺寸较大的晶

粒异常增大;2号试样消除应力退火后的晶粒尺寸基

本较均匀,未出现特别细小的晶粒。

结合电磁性能分析,与2号试样相比,热轧加热

炉加热时间为650 min的1号试样及其消除应力退火

图 2 2 号试样的热轧加热炉加热曲线 后的铁损分别劣化0.44,0.41 W/kg,这是因为1号

43