Page 87 - 理化检验-物理分册2024年第九期

P. 87

彭 霜,等:导向臂疲劳寿命试验断裂原因

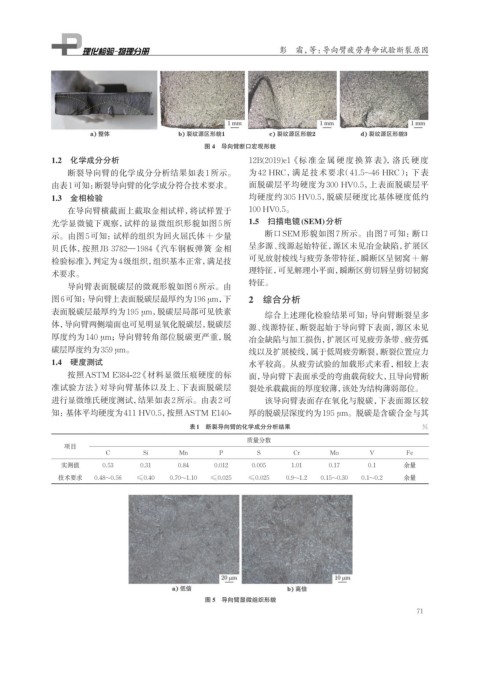

图 4 导向臂断口宏观形貌

1.2 化学成分分析 12B(2019)e1《标准金属硬度换算表》,洛氏硬度

断裂导向臂的化学成分分析结果如表 1所示。 为 42 HRC,满足技术要求(41.5~46 HRC);下表

由表1可知: 断裂导向臂的化学成分符合技术要求。 面脱碳层平均硬度为300 HV0.5,上表面脱碳层平

1.3 金相检验 均硬度约305 HV0.5,脱碳层硬度比基体硬度低约

在导向臂横截面上截取金相试样,将试样置于 100 HV0.5。

光学显微镜下观察,试样的显微组织形貌如图5所 1.5 扫描电镜(SEM)分析

示。由图5可知:试样的组织为回火屈氏体+少量 断口SEM形貌如图7所示。由图7可知:断口

贝氏体,按照JB 3782—1984《汽车钢板弹簧 金相 呈多源、线源起始特征,源区未见冶金缺陷,扩展区

检验标准》,判定为4级组织,组织基本正常,满足技 可见放射棱线与疲劳条带特征,瞬断区呈韧窝+解

理特征,可见解理小平面,瞬断区剪切唇呈剪切韧窝

术要求。

特征。

导向臂表面脱碳层的微观形貌如图6所示。由

图6可知: 导向臂上表面脱碳层最厚约为196 μm,下 2 综合分析

表面脱碳层最厚约为195 μm,脱碳层局部可见铁素 综合上述理化检验结果可知:导向臂断裂呈多

体,导向臂两侧端面也可见明显氧化脱碳层,脱碳层 源、线源特征,断裂起始于导向臂下表面,源区未见

厚度约为140 μm;导向臂转角部位脱碳更严重,脱 冶金缺陷与加工损伤,扩展区可见疲劳条带、疲劳弧

碳层厚度约为359 μm。 线以及扩展棱线,属于低周疲劳断裂,断裂位置应力

1.4 硬度测试 水平较高。从疲劳试验的加载形式来看,相较上表

按照ASTM E384-22 《材料显微压痕硬度的标 面,导向臂下表面承受的弯曲载荷较大,且导向臂断

准试验方法》对导向臂基体以及上、下表面脱碳层 裂处承载截面的厚度较薄,该处为结构薄弱部位。

进行显微维氏硬度测试,结果如表2所示。由表2可 该导向臂表面存在氧化与脱碳,下表面源区较

知:基体平均硬度为411 HV0.5,按照ASTM E140- 厚的脱碳层深度约为195 μm。脱碳是含碳合金与其

表1 断裂导向臂的化学成分分析结果 %

质量分数

项目

C Si Mn P S Cr Mo V Fe

实测值 0.53 0.31 0.84 0.012 0.005 1.01 0.17 0.1 余量

技术要求 0.48~0.56 ≤0.40 0.70~1.10 ≤0.025 ≤0.025 0.9~1.2 0.15~0.30 0.1~0.2 余量

图 5 导向臂显微组织形貌

71