Page 86 - 理化检验-物理分册2024年第九期

P. 86

彭 霜,等:导向臂疲劳寿命试验断裂原因

率为1.0 Hz,目标寿命不小于14万次。断裂导向臂 处截面厚度较薄;导向臂成型后转角处两侧局部存在

的循环周次为 86 703 次。导向臂断裂位置外观如 车削加工,一侧加工量较大,另一侧加工量较小,两

图2所示,断裂位置距离卷耳中心180 mm,断裂位 侧在结构上不对称。

置厚度为16.5 mm。笔者对断裂导向臂进行一系列 导向臂断口宏观形貌如图4所示。由图4可知:

理化检验分析,并提出相应的改进建议,以避免该类 导向臂发生横向断裂,断口比较粗糙,无明显塑性变

问题再次发生。

形;断口分为裂纹源区、疲劳扩展区、瞬断区,图4a)

1 理化检验 虚线框以内为裂纹源区与疲劳扩展区;裂纹起源于

1.1 宏观观察 导向臂下表面,呈多源、线源特征,源区未见明显损

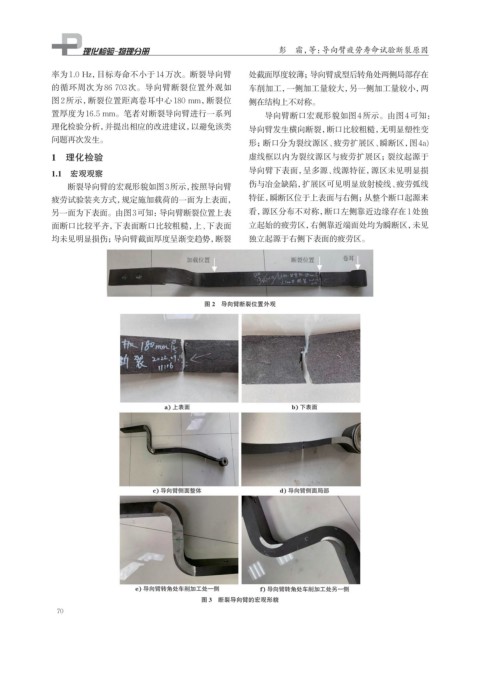

断裂导向臂的宏观形貌如图3所示,按照导向臂 伤与冶金缺陷,扩展区可见明显放射棱线、疲劳弧线

疲劳试验装夹方式,规定施加载荷的一面为上表面, 特征,瞬断区位于上表面与右侧;从整个断口起源来

另一面为下表面。由图3可知:导向臂断裂位置上表 看,源区分布不对称,断口左侧靠近边缘存在1处独

面断口比较平齐,下表面断口比较粗糙,上、下表面 立起始的疲劳区,右侧靠近端面处均为瞬断区,未见

均未见明显损伤;导向臂截面厚度呈渐变趋势,断裂 独立起源于右侧下表面的疲劳区。

图 2 导向臂断裂位置外观

图 3 断裂导向臂的宏观形貌

70