Page 82 - 理化检验-物理分册2024年第九期

P. 82

孟高强,等:风电齿轮箱齿轮损伤原因

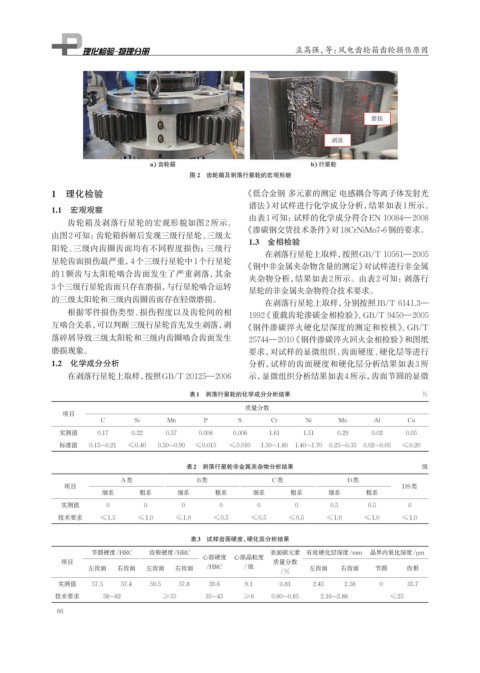

图 2 齿轮箱及剥落行星轮的宏观形貌

1 理化检验 《低合金钢 多元素的测定 电感耦合等离子体发射光

谱法》对试样进行化学成分分析,结果如表1所示。

1.1 宏观观察

由表1可知:试样的化学成分符合EN 10084—2008

齿轮箱及剥落行星轮的宏观形貌如图2所示。

《渗碳钢交货技术条件》对18CrNiMo7-6钢的要求。

由图2可知:齿轮箱拆解后发现三级行星轮、三级太

1.3 金相检验

阳轮、三级内齿圈齿面均有不同程度损伤;三级行

在剥落行星轮上取样,按照GB/T 10561—2005

星轮齿面损伤最严重,4个三级行星轮中1个行星轮

《钢中非金属夹杂物含量的测定》对试样进行非金属

的1颗齿与太阳轮啮合齿面发生了严重剥落,其余

夹杂物分析,结果如表2所示。由表2可知:剥落行

3个三级行星轮齿面只存在磨损,与行星轮啮合运转

星轮的非金属夹杂物符合技术要求。

的三级太阳轮和三级内齿圈齿面存在轻微磨损。 在剥落行星轮上取样,分别按照JB/T 6141.3—

根据零件损伤类型、损伤程度以及齿轮间的相

1992 《重载齿轮渗碳金相检验》、GB/T 9450—2005

互啮合关系,可以判断三级行星轮首先发生剥落,剥 《钢件渗碳淬火硬化层深度的测定和校核》、GB/T

落碎屑导致三级太阳轮和三级内齿圈啮合齿面发生 25744—2010 《钢件渗碳淬火回火金相检验》和图纸

磨损现象。 要求,对试样的显微组织、齿面硬度、硬化层等进行

1.2 化学成分分析 分析,试样的齿面硬度和硬化层分析结果如表3所

在剥落行星轮上取样,按照GB/T 20125—2006 示,显微组织分析结果如表4所示,齿面节圆的显微

表1 剥落行星轮的化学成分分析结果 %

质量分数

项目

C Si Mn P S Cr Ni Mo Al Cu

实测值 0.17 0.22 0.57 0.006 0.006 1.61 1.51 0.29 0.02 0.05

标准值 0.15~0.21 ≤0.40 0.50~0.90 ≤0.015 ≤0.010 1.50~1.80 1.40~1.70 0.25~0.35 0.02~0.05 ≤0.20

表2 剥落行星轮非金属夹杂物分析结果 级

A类 B类 C类 D类

项目 DS类

细系 粗系 细系 粗系 细系 粗系 细系 粗系

实测值 0 0 0 0 0 0 0.5 0.5 0

技术要求 ≤1.5 ≤1.0 ≤1.0 ≤0.5 ≤0.5 ≤0.5 ≤1.0 ≤1.0 ≤1.0

表3 试样齿面硬度、 硬化层分析结果

节圆硬度/HRC 齿根硬度/HRC 表面碳元素 有效硬化层深度/mm 晶界内氧化深度/μm

心部硬度 心部晶粒度

项目 质量分数

左齿面 右齿面 左齿面 右齿面 /HRC /级 左齿面 右齿面 节圆 齿根

/%

实测值 57.5 57.4 59.5 57.8 39.6 9.1 0.81 2.45 2.58 0 35.7

技术要求 58~62 ≥55 35~45 ≥6 0.60~0.85 2.16~2.88 ≤25

66