Page 78 - 理化检验-物理分册2024年第九期

P. 78

孙 雄,等:R26高温合金螺栓断裂原因

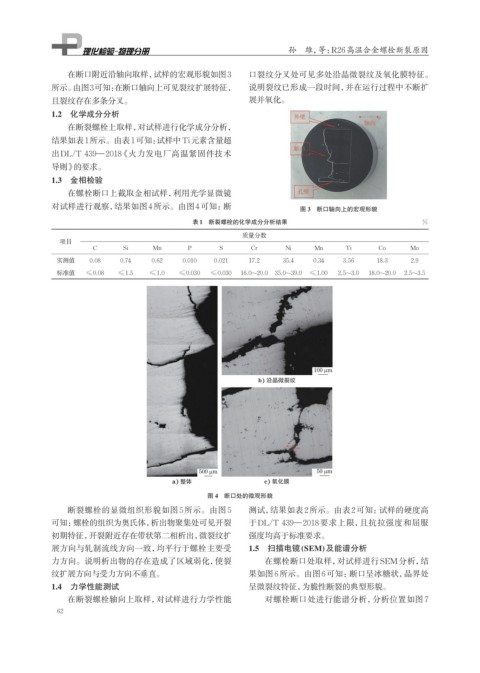

在断口附近沿轴向取样,试样的宏观形貌如图3 口裂纹分叉处可见多处沿晶微裂纹及氧化膜特征。

所示。由图3可知: 在断口轴向上可见裂纹扩展特征, 说明裂纹已形成一段时间,并在运行过程中不断扩

且裂纹存在多条分叉。 展并氧化。

1.2 化学成分分析

在断裂螺栓上取样,对试样进行化学成分分析,

结果如表1所示。由表1可知: 试样中Ti元素含量超

出DL/T 439—2018 《火力发电厂高温紧固件技术

导则》的要求。

1.3 金相检验

在螺栓断口上截取金相试样,利用光学显微镜

对试样进行观察,结果如图4所示。由图4可知:断 图 3 断口轴向上的宏观形貌

表1 断裂螺栓的化学成分分析结果 %

质量分数

项目

C Si Mn P S Cr Ni Mn Ti Co Mo

实测值 0.08 0.74 0.62 0.010 0.021 17.2 35.4 0.34 3.56 18.3 2.9

标准值 ≤0.08 ≤1.5 ≤1.0 ≤0.030 ≤0.030 16.0~20.0 35.0~39.0 ≤1.00 2.5~3.0 18.0~20.0 2.5~3.5

图 4 断口处的微观形貌

断裂螺栓的显微组织形貌如图5所示。由图5 测试,结果如表2所示。由表2可知:试样的硬度高

可知:螺栓的组织为奥氏体,析出物聚集处可见开裂 于DL/T 439—2018 要求上限,且抗拉强度和屈服

初期特征,开裂附近存在带状第二相析出,微裂纹扩 强度均高于标准要求。

展方向与轧制流线方向一致,均平行于螺栓主要受 1.5 扫描电镜(SEM)及能谱分析

力方向。说明析出物的存在造成了区域弱化,使裂 在螺栓断口处取样,对试样进行SEM分析,结

纹扩展方向与受力方向不垂直。 果如图6所示。由图6可知:断口呈冰糖状,晶界处

1.4 力学性能测试 呈微裂纹特征,为脆性断裂的典型形貌。

在断裂螺栓轴向上取样,对试样进行力学性能 对螺栓断口处进行能谱分析,分析位置如图 7

62