Page 83 - 理化检验-物理分册2024年第九期

P. 83

孟高强,等:风电齿轮箱齿轮损伤原因

表4 试样的显微组织分析结果 级

项目 左齿面节圆实测值 右齿面节圆实测值 左齿根实测值 右齿根实测值 技术要求

马氏体 2 2 5 5

残留奥氏体 2 2 4 5 1~3

碳化物 1 1 1 2

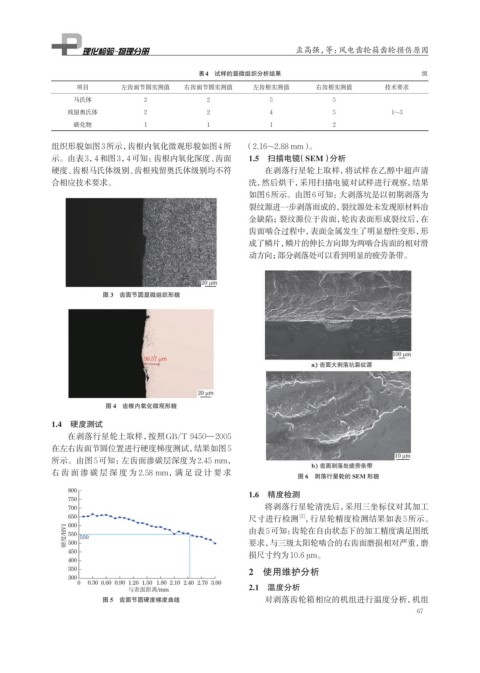

组织形貌如图3所示,齿根内氧化微观形貌如图4所 (2.16~2.88 mm)。

示。由表3,4和图3,4可知:齿根内氧化深度、齿面 1.5 扫描电镜 (SEM)分析

硬度、齿根马氏体级别、齿根残留奥氏体级别均不符 在剥落行星轮上取样,将试样在乙醇中超声清

合相应技术要求。 洗,然后烘干,采用扫描电镜对试样进行观察,结果

如图6所示。由图6可知:大剥落坑是以初期剥落为

裂纹源进一步剥落而成的,裂纹源处未发现原材料冶

金缺陷;裂纹源位于齿面,轮齿表面形成裂纹后,在

齿面啮合过程中,表面金属发生了明显塑性变形,形

成了鳞片,鳞片的伸长方向即为两啮合齿面的相对滑

动方向;部分剥落处可以看到明显的疲劳条带。

图 3 齿面节圆显微组织形貌

图 4 齿根内氧化微观形貌

1.4 硬度测试

在剥落行星轮上取样,按照GB/T 9450—2005

在左右齿面节圆位置进行硬度梯度测试,结果如图5

所示。由图5可知:左齿面渗碳层深度为2.45 mm,

右齿面渗碳层深度为 2.58 mm,满足设计要求

图 6 剥落行星轮的 SEM 形貌

1.6 精度检测

将剥落行星轮清洗后,采用三坐标仪对其加工

尺寸进行检测 ,行星轮精度检测结果如表5所示。

[2]

由表5可知: 齿轮在自由状态下的加工精度满足图纸

要求,与三级太阳轮啮合的右齿面磨损相对严重,磨

损尺寸约为10.6 μm。

2 使用维护分析

2.1 温度分析

图 5 齿面节圆硬度梯度曲线 对剥落齿轮箱相应的机组进行温度分析,机组

67