Page 65 - 理化检验-物理分册2024年第九期

P. 65

南艳朋,等:冷轧热镀锌板表面点划伤产生原因

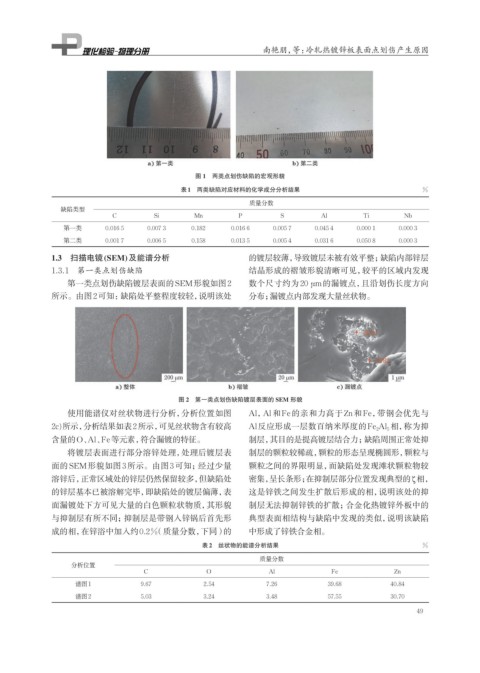

图 1 两类点划伤缺陷的宏观形貌

表1 两类缺陷对应材料的化学成分分析结果 %

质量分数

缺陷类型

C Si Mn P S Al Ti Nb

第一类 0.016 5 0.007 3 0.182 0.016 6 0.005 7 0.045 4 0.000 1 0.000 3

第二类 0.001 7 0.006 5 0.158 0.013 5 0.005 4 0.031 6 0.050 8 0.000 3

1.3 扫描电镜(SEM)及能谱分析 的镀层较薄,导致镀层未被有效平整;缺陷内部锌层

1.3.1 第一类点划伤缺陷 结晶形成的褶皱形貌清晰可见,较平的区域内发现

第一类点划伤缺陷镀层表面的SEM形貌如图2 数个尺寸约为20 μm的漏镀点,且沿划伤长度方向

所示。由图2可知:缺陷处平整程度较轻,说明该处 分布;漏镀点内部发现大量丝状物。

图 2 第一类点划伤缺陷镀层表面的 SEM 形貌

使用能谱仪对丝状物进行分析,分析位置如图 Al,Al和Fe的亲和力高于Zn和Fe,带钢会优先与

2c)所示, 分析结果如表2所示,可见丝状物含有较高 Al反应形成一层数百纳米厚度的Fe 2 Al 5 相,称为抑

含量的O、Al、Fe等元素,符合漏镀的特征。 制层,其目的是提高镀层结合力;缺陷周围正常处抑

将镀层表面进行部分溶锌处理,处理后镀层表 制层的颗粒较稀疏,颗粒的形态呈现椭圆形,颗粒与

面的SEM形貌如图3所示。由图3可知;经过少量 颗粒之间的界限明显,而缺陷处发现滩状颗粒物较

溶锌后,正常区域处的锌层仍然保留较多,但缺陷处 密集,呈长条形;在抑制层部分位置发现典型的ζ相,

的锌层基本已被溶解完毕,即缺陷处的镀层偏薄,表 这是锌铁之间发生扩散后形成的相,说明该处的抑

面漏镀处下方可见大量的白色颗粒状物质,其形貌 制层无法抑制锌铁的扩散;合金化热镀锌外板中的

与抑制层有所不同;抑制层是带钢入锌锅后首先形 典型表面相结构与缺陷中发现的类似,说明该缺陷

成的相,在锌浴中加入约0.2%(质量分数,下同)的 中形成了锌铁合金相。

表2 丝状物的能谱分析结果 %

质量分数

分析位置

C O Al Fe Zn

谱图1 9.67 2.54 7.26 39.68 40.84

谱图2 5.03 3.24 3.48 57.55 30.70

49