Page 36 - 理化检验-物理分册2024年第八期

P. 36

杨 颖,等:冷变形对超低碳贝氏体钢中逆转变奥氏体的影响

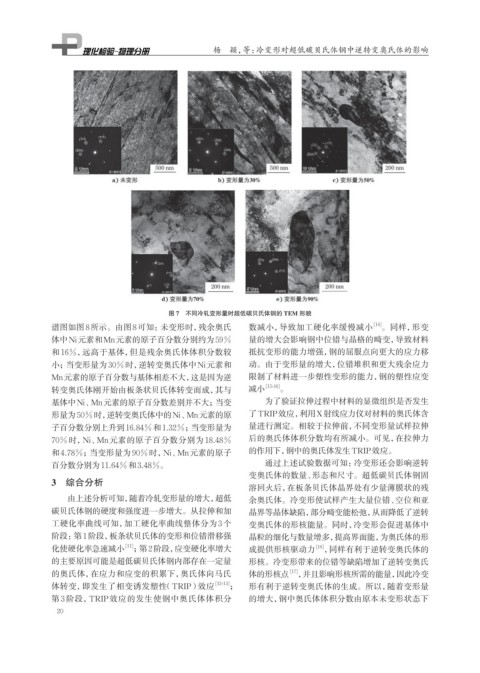

图 7 不同冷轧变形量时超低碳贝氏体钢的 TEM 形貌

谱图如图8所示。由图8可知:未变形时,残余奥氏 数减小,导致加工硬化率缓慢减小 [14] 。同样,形变

体中Ni元素和Mn元素的原子百分数分别约为59% 量的增大会影响钢中位错与晶格的畸变,导致材料

和16%,远高于基体,但是残余奥氏体体积分数较 抵抗变形的能力增强,钢的屈服点向更大的应力移

小;当变形量为30%时,逆转变奥氏体中Ni元素和 动。由于变形量的增大,位错堆积和更大残余应力

Mn元素的原子百分数与基体相差不大,这是因为逆 限制了材料进一步塑性变形的能力,钢的塑性应变

转变奥氏体刚开始由板条状贝氏体转变而成,其与 减小 [15-16] 。

基体中Ni、Mn元素的原子百分数差别并不大;当变 为了验证拉伸过程中材料的显微组织是否发生

形量为50%时,逆转变奥氏体中的Ni、Mn元素的原 了TRIP效应,利用X射线应力仪对材料的奥氏体含

子百分数分别上升到16.84%和1.32%;当变形量为 量进行测定。相较于拉伸前,不同变形量试样拉伸

70%时,Ni、Mn元素的原子百分数分别为 18.48% 后的奥氏体体积分数均有所减小。可见,在拉伸力

和4.78%;当变形量为90%时,Ni、Mn元素的原子 的作用下,钢中的奥氏体发生TRIP效应。

百分数分别为11.64%和3.48%。 通过上述试验数据可知:冷变形还会影响逆转

变奥氏体的数量、形态和尺寸。超低碳贝氏体钢固

3 综合分析

溶回火后,在板条贝氏体晶界处有少量薄膜状的残

由上述分析可知,随着冷轧变形量的增大,超低 余奥氏体。冷变形使试样产生大量位错、空位和亚

碳贝氏体钢的硬度和强度进一步增大。从拉伸和加 晶界等晶体缺陷,部分畸变能松弛,从而降低了逆转

工硬化率曲线可知,加工硬化率曲线整体分为3个 变奥氏体的形核能量。同时,冷变形会促进基体中

阶段:第1阶段,板条状贝氏体的变形和位错滑移强 晶粒的细化与数量增多,提高界面能,为奥氏体的形

化使硬化率急速减小 [11] ;第2阶段,应变硬化率增大 成提供形核驱动力 [16] ,同样有利于逆转变奥氏体的

的主要原因可能是超低碳贝氏体钢内部存在一定量 形核。冷变形带来的位错等缺陷增加了逆转变奥氏

的奥氏体,在应力和应变的积累下,奥氏体向马氏 体的形核点 [17] ,并且影响形核所需的能量,因此冷变

体转变,即发生了相变诱发塑性(TRIP)效应 [12-13] ; 形有利于逆转变奥氏体的生成。所以,随着变形量

第 3 阶段,TRIP效应的发生使钢中奥氏体体积分 的增大,钢中奥氏体体积分数由原本未变形状态下

20