Page 34 - 理化检验-物理分册2024年第八期

P. 34

杨 颖,等:冷变形对超低碳贝氏体钢中逆转变奥氏体的影响

钢的抗拉强度为1 046 MPa,断后伸长率为11.05%;

当变形量分别为30%,50%,70%,90%时,钢的抗

拉强度分别增大为1 178,1 274,1 335,1 534 MPa,

而断后伸长率分别减小到 9.12%,7.61%,6.67%,

5.64%。由强度、硬度与冷变形的关系可知,随着冷

轧变形量的增大,强度与硬度均呈增大趋势,这是由

形变强化与边界强化效应引起的。

为了详细研究不同冷轧变形量下超低碳贝氏体

钢的加工硬化特性,根据拉伸应力-应变曲线计算出

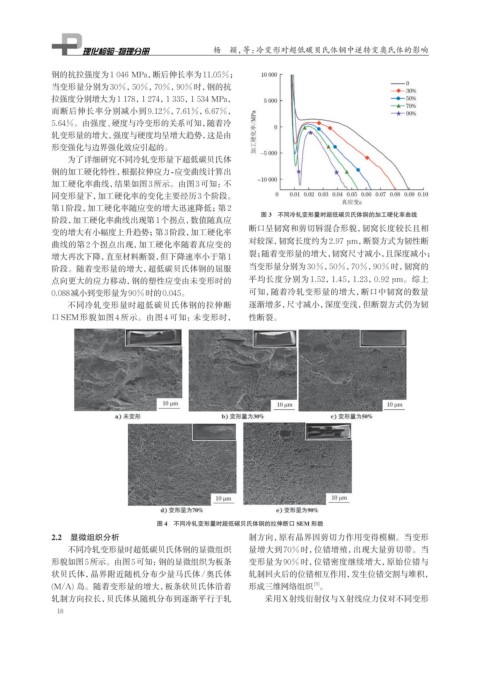

加工硬化率曲线,结果如图3所示。由图3可知:不

同变形量下,加工硬化率的变化主要经历3个阶段。

第1阶段,加工硬化率随应变的增大迅速降低;第2

图 3 不同冷轧变形量时超低碳贝氏体钢的加工硬化率曲线

阶段,加工硬化率曲线出现第1个拐点,数值随真应

断口呈韧窝和剪切唇混合形貌,韧窝长度较长且相

变的增大有小幅度上升趋势;第3阶段,加工硬化率

对较深,韧窝长度约为2.97 μm,断裂方式为韧性断

曲线的第2个拐点出现,加工硬化率随着真应变的

裂;随着变形量的增大,韧窝尺寸减小,且深度减小;

增大再次下降,直至材料断裂,但下降速率小于第1

阶段。随着变形量的增大,超低碳贝氏体钢的屈服 当变形量分别为30%,50%,70%,90%时,韧窝的

点向更大的应力移动,钢的塑性应变由未变形时的 平均长度分别为 1.52,1.45,1.23,0.92 μm。综上

0.088减小到变形量为90%时的0.045。 可知,随着冷轧变形量的增大,断口中韧窝的数量

不同冷轧变形量时超低碳贝氏体钢的拉伸断 逐渐增多,尺寸减小,深度变浅,但断裂方式仍为韧

口 SEM 形貌如图 4 所示。由图 4 可知:未变形时, 性断裂。

图 4 不同冷轧变形量时超低碳贝氏体钢的拉伸断口 SEM 形貌

2.2 显微组织分析 制方向,原有晶界因剪切力作用变得模糊。当变形

不同冷轧变形量时超低碳贝氏体钢的显微组织 量增大到70%时,位错增殖,出现大量剪切带。当

形貌如图5所示。由图5可知:钢的显微组织为板条 变形量为90%时,位错密度继续增大,原始位错与

状贝氏体,晶界附近随机分布少量马氏体/奥氏体 轧制回火后的位错相互作用,发生位错交割与堆积,

[9]

(M/A) 岛。随着变形量的增大,板条状贝氏体沿着 形成三维网络组织 。

轧制方向拉长,贝氏体从随机分布到逐渐平行于轧 采用X射线衍射仪与X射线应力仪对不同变形

18