Page 29 - 理化检验-物理分册2024年第八期

P. 29

左 鹏,等:汽车车轮用高扩孔率热轧复相钢带的研制

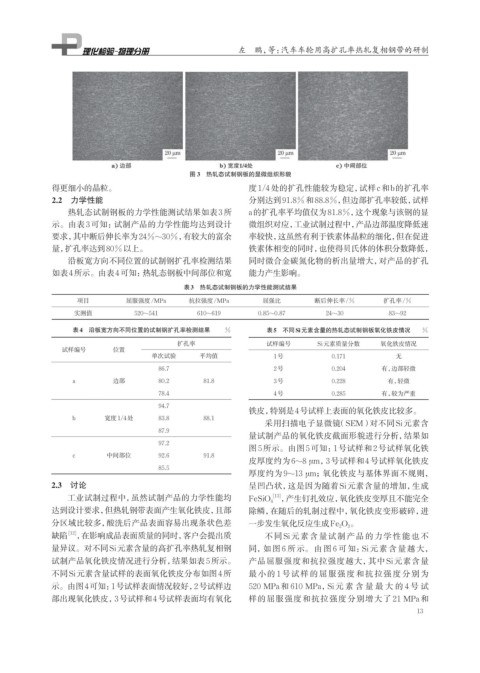

图 3 热轧态试制钢板的显微组织形貌

得更细小的晶粒。 度1/4处的扩孔性能较为稳定,试样c和b的扩孔率

2.2 力学性能 分别达到91.8%和88.8%,但边部扩孔率较低,试样

热轧态试制钢板的力学性能测试结果如表3所 a的扩孔率平均值仅为81.8%,这个现象与该钢的显

示。由表3可知:试制产品的力学性能均达到设计 微组织对应,工业试制过程中,产品边部温度降低速

要求,其中断后伸长率为24%~30%,有较大的富余 率较快,这虽然有利于铁素体晶粒的细化,但在促进

量,扩孔率达到80%以上。 铁素体相变的同时,也使得贝氏体的体积分数降低,

沿板宽方向不同位置的试制钢扩孔率检测结果 同时微合金碳氮化物的析出量增大,对产品的扩孔

如表4所示。由表4可知:热轧态钢板中间部位和宽 能力产生影响。

表3 热轧态试制钢板的力学性能测试结果

项目 屈服强度/MPa 抗拉强度/MPa 屈强比 断后伸长率/% 扩孔率/%

实测值 520~541 610~619 0.85~0.87 24~30 83~92

表4 沿板宽方向不同位置的试制钢扩孔率检测结果 % 表5 不同Si元素含量的热轧态试制钢板氧化铁皮情况 %

扩孔率 试样编号 Si元素质量分数 氧化铁皮情况

试样编号 位置

单次试验 平均值 1号 0.171 无

86.7 2号 0.204 有,边部轻微

a 边部 80.2 81.8 3号 0.228 有,轻微

78.4 4号 0.285 有,较为严重

94.7

铁皮,特别是4号试样上表面的氧化铁皮比较多。

b 宽度1/4处 83.8 88.1

采用扫描电子显微镜(SEM)对不同Si元素含

87.9

量试制产品的氧化铁皮截面形貌进行分析,结果如

97.2

图5所示。由图5可知:1号试样和2号试样氧化铁

c 中间部位 92.6 91.8

皮厚度约为6~8 μm,3号试样和4号试样氧化铁皮

85.5

厚度约为9~13 μm;氧化铁皮与基体界面不规则,

2.3 讨论 呈凹凸状,这是因为随着Si元素含量的增加,生成

工业试制过程中,虽然试制产品的力学性能均 FeSiO 4 ,产生钉扎效应,氧化铁皮变厚且不能完全

[13]

达到设计要求,但热轧钢带表面产生氧化铁皮,且部 除鳞,在随后的轧制过程中,氧化铁皮变形破碎,进

分区域比较多,酸洗后产品表面容易出现条状色差 一步发生氧化反应生成Fe 2 O 3 。

缺陷 [12] ,在影响成品表面质量的同时,客户会提出质 不同Si元素含量试制产品的力学性能也不

量异议。对不同Si元素含量的高扩孔率热轧复相钢 同,如 图 6 所示。由图 6 可 知:Si元素含量越大,

试制产品氧化铁皮情况进行分析,结果如表5所示。 产品屈服强度和抗拉强度越大,其中Si元素含量

不同Si元素含量试样的表面氧化铁皮分布如图4所 最小的 1 号试样的屈服强度和抗拉强度分别为

示。由图4可知:1号试样表面情况较好,2号试样边 520 MPa 和 610 MPa,Si 元素含量最大的 4 号试

部出现氧化铁皮,3号试样和4号试样表面均有氧化 样的屈服强度和抗拉强度分别增大了 21 MPa和

13