Page 25 - 理化检验-物理分册2024年第八期

P. 25

罗 健,等:热镀锌钢板烘烤硬化值检测的影响因素

0.2%时的应力R p0.2 ,然后分别将试样放入A、B、C 新位错的数量会明显增加。新位错的产生与旧位错

加热装置中。设计试验温度为170 ℃, 控制保温时间 移动会使位错交织在一起,反而减少了自由位错的

为20 min,当加热装置内温度达到设计值时开始计 数量,也减弱了钢板的烘烤硬化效果。

时,同时记录从放入试样至到达设定值170 ℃的3个 3 结论

试验装置的时间,待试样自然冷却后,再次拉伸到应

(1)采用相同加热装置时,控制保温时间为

变为0.2%,测定烘烤硬化值,结果如表8所示。

20 min,随着烘烤温度由 160 ℃上升至 180 ℃,烘

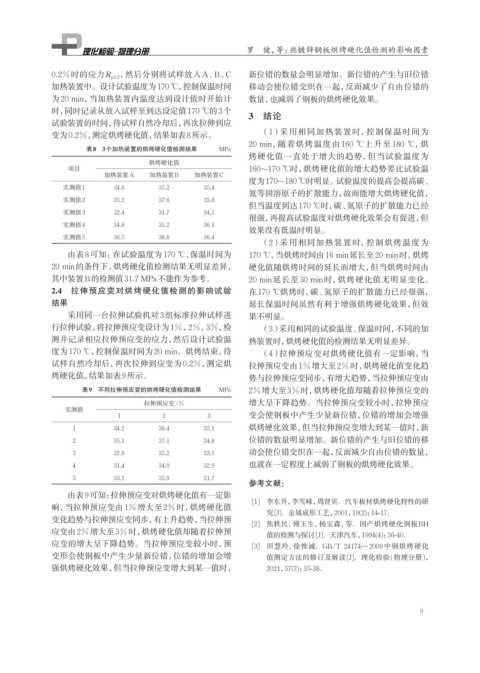

表8 3个加热装置的烘烤硬化值检测结果 MPa

烤硬化值一直处于增大的趋势,但当试验温度为

烘烤硬化值

项目 160~170 ℃时,烘烤硬化值的增大趋势要比试验温

加热装置A 加热装置B 加热装置C

度为170~180 ℃时明显。 试验温度的提高会提高碳、

实测值1 34.8 35.2 35.4

氮等固溶原子的扩散能力,故而能增大烘烤硬化值,

实测值2 35.2 37.6 33.8

但当温度到达170 ℃时,碳、氮原子的扩散能力已经

实测值3 32.4 31.7 34.5

很强,再提高试验温度对烘烤硬化效果会有促进,但

实测值4 34.8 35.2 36.1

效果没有低温时明显。

实测值5 36.5 36.8 36.4

(2)采用相同加热装置时,控制烘烤温度为

由表8可知:在试验温度为170 ℃、保温时间为 170 ℃, 当烘烤时间由16 min延长至20 min时,烘烤

20 min的条件下,烘烤硬化值检测结果无明显差异, 硬化值随烘烤时间的延长而增大,但当烘烤时间由

其中装置B的检测值31.7 MPa不能作为参考。 20 min延长至 30 min时,烘烤硬化值无明显变化。

2.4 拉伸预应变对烘烤硬化值检测的影响试验 在170 ℃烘烤时,碳、氮原子的扩散能力已经很强,

结果 延长保温时间虽然有利于增强烘烤硬化效果,但效

采用同一台拉伸试验机对3组标准拉伸试样进 果不明显。

行拉伸试验,将拉伸预应变设计为1%,2%,3%,检 (3)采用相同的试验温度、保温时间,不同的加

测并记录相应拉伸预应变的应力,然后设计试验温 热装置时,烘烤硬化值的检测结果无明显差异。

度为170 ℃, 控制保温时间为20 min。烘烤结束,待 (4)拉伸预应变对烘烤硬化值有一定影响,当

试样自然冷却后,再次拉伸到应变为0.2%,测定烘 拉伸预应变由1%增大至2%时,烘烤硬化值变化趋

烤硬化值,结果如表9所示。 势与拉伸预应变同步,有增大趋势,当拉伸预应变由

表9 不同拉伸预应变的烘烤硬化值检测结果 MPa 2%增大至3%时,烘烤硬化值却随着拉伸预应变的

拉伸预应变/% 增大呈下降趋势。当拉伸预应变较小时,拉伸预应

实测值

1 2 3 变会使钢板中产生少量新位错,位错的增加会增强

1 34.2 36.4 35.1 烘烤硬化效果,但当拉伸预应变增大到某一值时,新

2 35.1 37.1 34.8 位错的数量明显增加。新位错的产生与旧位错的移

3 32.6 35.2 33.1 动会使位错交织在一起,反而减少自由位错的数量,

也就在一定程度上减弱了钢板的烘烤硬化效果。

4 31.4 34.9 32.9

5 33.1 35.9 31.7

参考文献:

由表9可知: 拉伸预应变对烘烤硬化值有一定影

[1] 李东升,李雪峰,周贤宾.汽车板材烘烤硬化特性的研

响,当拉伸预应变由1%增大至2%时,烘烤硬化值

究[J].金属成形工艺,2001,19(2):14-17.

变化趋势与拉伸预应变同步,有上升趋势,当拉伸预

[2] 焦轶民,傅玉生,杨宝森,等.国产烘烤硬化钢板BH

应变由2%增大至3%时,烘烤硬化值却随着拉伸预

值的检测与探讨[J].天津汽车,1994(4):36-40.

应变的增大呈下降趋势。当拉伸预应变较小时,预 [3] 田慧玲,徐惟诚.GB/T 24174—2009 中钢烘烤硬化

变形会使钢板中产生少量新位错,位错的增加会增 值测定方法的修订及解读[J].理化检验(物理分册),

强烘烤硬化效果,但当拉伸预应变增大到某一值时, 2021,57(7):35-38.

9