Page 28 - 理化检验-物理分册2024年第八期

P. 28

左 鹏,等:汽车车轮用高扩孔率热轧复相钢带的研制

预处理→转炉冶炼→吹氩→LF(钢包精炼炉)精炼 的金相试样,将试样机械研磨和抛光后,用体积分

→连铸→加热→轧制→层流冷却→卷取→喷印标记 数为4%的硝酸乙醇溶液腐蚀,根据GB/T 13298—

→检验→入库。在LF精炼脱硫结束后增加钙处理 2015《金属显微组织检验方法》、GB/T 6394—2017

工艺,将钢水中的夹杂物改性,改善残留的硫化物等 《金属平均晶粒度测定方法》,在光学显微镜下观察

非金属夹杂物形态,减少对钢材延伸凸缘性等性能 试样的显微组织。

的影响。

1.3.2 热轧工艺

高扩孔率热轧复相钢热轧工艺过程如图1所示,

采用热装热送模式将板坯装入加热炉,将出钢温度

控制为1 200~1 240 ℃,避免发生Si元素含量较高而

使成品表面产生氧化铁皮缺陷的问题。设计6道次

粗轧工艺,精轧阶段采用7机架连轧,精轧开轧温度

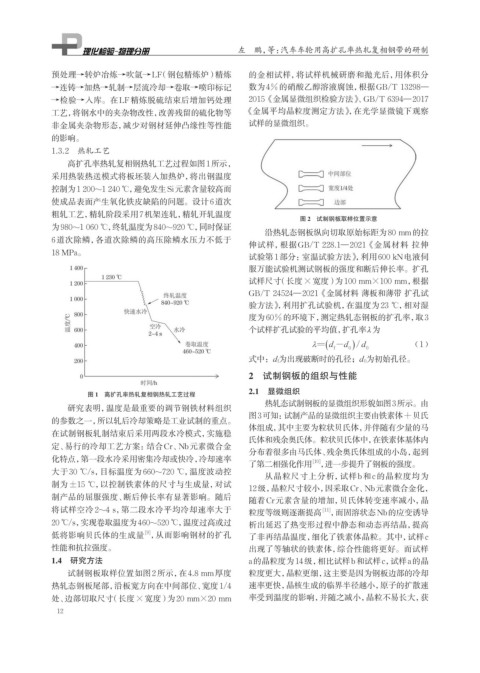

图 2 试制钢板取样位置示意

为980~1 060 ℃,终轧温度为840~920 ℃,同时保证

沿热轧态钢板纵向切取原始标距为80 mm的拉

6道次除鳞,各道次除鳞的高压除鳞水压力不低于

伸试样,根据GB/T 228.1—2021《金属材料 拉伸

18 MPa。

试验第1部分:室温试验方法》,利用600 kN电液伺

服万能试验机测试钢板的强度和断后伸长率。扩孔

试样尺寸(长度×宽度)为100 mm×100 mm,根据

GB/T 24524—2021《金属材料 薄板和薄带 扩孔试

验方法》,利用扩孔试验机,在温度为23 ℃,相对湿

度为60%的环境下,测定热轧态钢板的扩孔率,取3

个试样扩孔试验的平均值,扩孔率λ为

= λ ( - d f 0 ) / d d (1)

0

式中:d f为出现破断时的孔径;d 0为初始孔径。

2 试制钢板的组织与性能

2.1 显微组织

图 1 高扩孔率热轧复相钢热轧工艺过程

热轧态试制钢板的显微组织形貌如图3所示。由

研究表明,温度是最重要的调节钢铁材料组织

图3可知:试制产品的显微组织主要由铁素体+贝氏

的参数之一,所以轧后冷却策略是工业试制的重点。

体组成,其中主要为粒状贝氏体,并伴随有少量的马

在试制钢板轧制结束后采用两段水冷模式,实施稳

氏体和残余奥氏体。粒状贝氏体中,在铁素体基体内

定、易行的冷却工艺方案:结合Cr、Nb元素微合金

分布着很多由马氏体、残余奥氏体组成的小岛,起到

化特点,第一段水冷采用密集冷却或快冷,冷却速率

了第二相强化作用 [10] ,进一步提升了钢板的强度。

大于30 ℃/s,目标温度为660~720 ℃,温度波动控

从晶粒尺寸上分析,试样b和c的晶粒度均为

制为±15 ℃,以控制铁素体的尺寸与生成量,对试

12级,晶粒尺寸较小,因采取Cr、Nb元素微合金化,

制产品的屈服强度、断后伸长率有显著影响。随后 随着Cr元素含量的增加,贝氏体转变速率减小,晶

将试样空冷2~4 s,第二段水冷平均冷却速率大于 粒度等级则逐渐提高 [11] ,而固溶状态Nb的应变诱导

20 ℃/s,实现卷取温度为460~520 ℃,温度过高或过 析出延迟了热变形过程中静态和动态再结晶,提高

[9]

低将影响贝氏体的生成量 ,从而影响钢材的扩孔 了非再结晶温度,细化了铁素体晶粒。其中,试样c

性能和抗拉强度。 出现了等轴状的铁素体,综合性能将更好。而试样

1.4 研究方法 a的晶粒度为14级,相比试样b和试样c,试样a的晶

试制钢板取样位置如图2所示,在4.8 mm厚度 粒度更大,晶粒更细,这主要是因为钢板边部的冷却

热轧态钢板尾部,沿板宽方向在中间部位、宽度1/4 速率更快,晶核生成的临界半径越小,原子的扩散速

处、边部切取尺寸(长度×宽度)为20 mm×20 mm 率受到温度的影响,并随之减小,晶粒不易长大,获

12