Page 27 - 理化检验-物理分册2024年第八期

P. 27

左 鹏,等:汽车车轮用高扩孔率热轧复相钢带的研制

高强度钢的局部成形性和焊接性能要求极高,鉴于 分明显,可以显著提高钢材的强度,但是C元素含量

此,研究并制造出同时适合轮辋和轮辐生产工艺的 过高将会显著降低钢材的韧性、冷成形性及焊接性

高强度级别、延伸凸缘性能的经济型热轧车轮用钢, 能,同时,防止C元素富集于亚稳奥氏体区域而避免

可以增加国内汽车车轮用钢的品种,提高其质量,以 其析出,是获得复相组织的保证,工业试制时将C元

满足汽车轻量减薄的发展趋势。 素的质量分数控制为0.06%~0.10%。

先进高强钢(AHSS)兼具高强度和较好的成形 设计时需要合理选择Si、Mn元素的含量,Si元

[3]

性能,广泛应用于车身的结构件和安全件中 。复 素能增大铁素体基体的硬度,缩小铁素体与贝氏体

[7]

相(CP) 钢是热轧先进高强钢的一种,其显微组织主 两相之间的硬度差 ,从而提高钢材的扩孔率。然

要由铁素体和贝氏体组成,这种混合组织比双相钢 而,Si元素含量过高会导致热轧带钢表面红锈增多,

的马氏体+铁素体组织具有更小的相间硬度差 , 同时影响钢材的疲劳性能,工业试制时将Si元素的

[4]

使复相钢的高扩孔率与延伸凸缘性能提升。WANG 质量分数控制为0.15%~0.30%。Mn元素是重要的

等 利用钛沉淀硬化和晶粒细化强化研究了贝氏体- 固溶强化元素和奥氏体稳定化元素,Mn元素含量过

[5]

[6]

铁素体多相钢;代晓莉等 研究了Nb、V、Ti元素微 低将造成奥氏体稳定性和钢的强度不足,Mn元素

合金化的580 MPa级高扩孔钢,并认为贝氏体能够 含量过高会使钢的塑性和焊接性能降低,因此Mn

[1]

起到防止裂纹扩展的作用;宋振官 研制了Cr微合 元素含量不能过高,Mn元素的质量分数优先选择

金化汽车轮辐用钢,并验证了其具有良好的成形性。 0.80%~1.50%。

目前,复相钢普遍添加了较多的贵重合金元素,虽然 在钢中添加Cr、Nb微合金元素可得到析出强化

可以获得铁素体+贝氏体组织,但成本较高,同时 及固溶强化的良好匹配效果,其中Cr元素会使连续

实际很少有同时适用于轮辋和轮辐生产工艺的热轧 冷却转变(CCT)曲线中珠光体和铁素体的孕育期

[8]

延长,抑制珠光体和铁素体的形成 ,有利于贝氏体

车轮用钢。

笔者结合下游汽车车轮制造工艺的特点,将车轮 组织的形成,最终有利于强度和扩孔率的升高。由

于Cr元素的质量分数小于 0.15%时,对CCT曲线

用钢Cr、Nb微合金化,并优化调整Si元素含量,实现

影响不显著,故设计时将Cr元素的质量分数控制为

了对汽车车轮用钢基体组织、表面质量的控制,研制并

0.20%~0.40%。Nb元素是重要的析出强化和细晶

开发了600 MPa级高扩孔率热轧复相钢的工业产品。

强化元素之一,在轧制结束的冷却中及卷取后,Nb

1 产品设计与工业试制方法 元素以细小析出的形式存在。利用Nb元素的析出

1.1 技术要求 强化来提高钢的强度和韧性,缩小铁素体和贝氏体

高扩孔率热轧复相钢应具有较高的强度、优异的 基体之间的强度差,有利于扩孔率的提升,工业试制

局部成形性和良好的抗疲劳性和焊接性能,根据用户 时将Nb元素的质量分数控制为0.025%~0.060%。

对钢制车轮钢板的要求,高扩孔率热轧复相钢的参数 试制产品时应严格控制硫元素及其硫化物含量,

如表1所示,拉伸试验规定值适用于纵向试样,原始 降低以MnS为代表的带状硫化物等非金属夹杂物对钢

标距L 0 =80 mm,截面宽度b=20 mm,屈服现象不明 材延伸凸缘性能的不良影响,并控制S元素的质量分

显时采用R P0.2 (规定塑性延伸率为0.2%时的应力)。 数不大于0.007%。

1.2 成分设计 1.3 工艺设计

高扩孔率热轧复相钢试制产品的化学成分如 1.3.1 工艺路线

表2所示。该钢采用低碳设计,C元素的强化作用十 高扩孔率热轧复相钢的生产工艺路线为:铁水

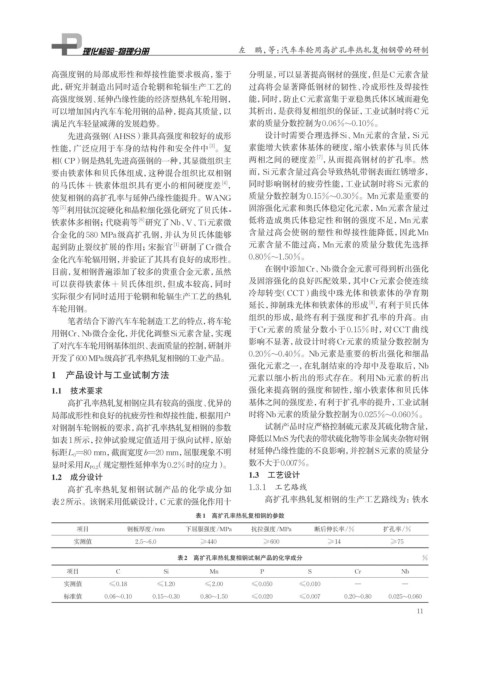

表1 高扩孔率热轧复相钢的参数

项目 钢板厚度/mm 下屈服强度/MPa 抗拉强度/MPa 断后伸长率/% 扩孔率/%

实测值 2.5~6.0 ≥440 ≥600 ≥14 ≥75

表2 高扩孔率热轧复相钢试制产品的化学成分 %

项目 C Si Mn P S Cr Nb

实测值 ≤0.18 ≤1.20 ≤2.00 ≤0.050 ≤0.010 — —

标准值 0.06~0.10 0.15~0.30 0.80~1.50 ≤0.020 ≤0.007 0.20~0.80 0.025~0.060

11