Page 84 - 理化检验-物理分册2024年第七期

P. 84

冯佰刚,等:渗氮过程中轴套开裂原因

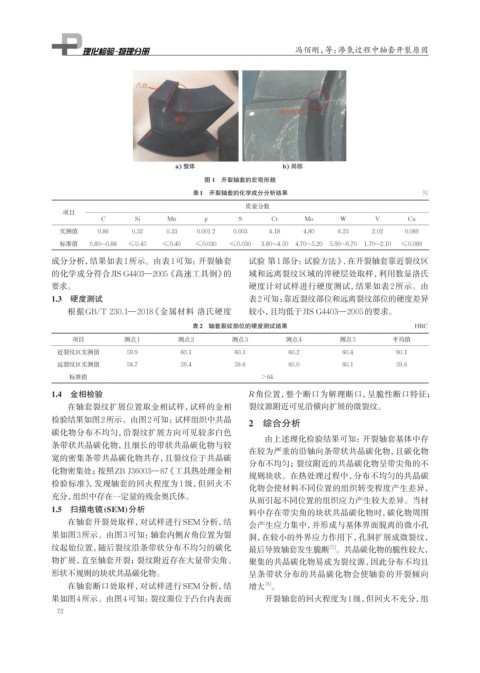

图 1 开裂轴套的宏观形貌

表1 开裂轴套的化学成分分析结果 %

质量分数

项目

C Si Mn p S Cr Mo W V Cu

实测值 0.86 0.32 0.33 0.001 2 0.003 4.18 4.80 6.23 2.02 0.089

标准值 0.80~0.88 ≤0.45 ≤0.40 ≤0.030 ≤0.030 3.80~4.50 4.70~5.20 5.90~6.70 1.70~2.10 ≤0.089

成分分析,结果如表1所示。由表1可知:开裂轴套 试验 第1部分:试验方法》,在开裂轴套靠近裂纹区

的化学成分符合JIS G4403—2005《高速工具钢》的 域和远离裂纹区域的淬硬层处取样,利用数显洛氏

要求。 硬度计对试样进行硬度测试,结果如表2所示。由

1.3 硬度测试 表2可知: 靠近裂纹部位和远离裂纹部位的硬度差异

根据GB/T 230.1—2018 《金属材料 洛氏硬度 较小,且均低于JIS G4403—2005的要求。

表2 轴套裂纹部位的硬度测试结果 HRC

项目 测点1 测点2 测点3 测点4 测点5 平均值

近裂纹区实测值 59.9 60.1 60.1 60.2 60.4 60.1

远裂纹区实测值 58.7 59.4 59.6 60.0 60.1 59.6

标准值 >64

1.4 金相检验 R角位置,整个断口为解理断口,呈脆性断口特征;

在轴套裂纹扩展位置取金相试样,试样的金相 裂纹源附近可见沿横向扩展的微裂纹。

检验结果如图2所示。由图2可知:试样组织中共晶 2 综合分析

碳化物分布不均匀,沿裂纹扩展方向可见较多白色

由上述理化检验结果可知:开裂轴套基体中存

条带状共晶碳化物,且细长的带状共晶碳化物与较

在较为严重的沿轴向条带状共晶碳化物,且碳化物

宽的密集条带共晶碳化物共存,且裂纹位于共晶碳

分布不均匀;裂纹附近的共晶碳化物呈带尖角的不

化物密集处;按照ZB J36003—87 《工具热处理金相

规则块状。在热处理过程中,分布不均匀的共晶碳

检验标准》,发现轴套的回火程度为1级,但回火不

化物会使材料不同位置的组织转变程度产生差异,

充分,组织中存在一定量的残余奥氏体。

从而引起不同位置的组织应力产生较大差异。当材

1.5 扫描电镜(SEM)分析 料中存在带尖角的块状共晶碳化物时,碳化物周围

在轴套开裂处取样,对试样进行SEM分析,结 会产生应力集中,并形成与基体界面脱离的微小孔

果如图3所示。由图3可知:轴套内侧R角位置为裂 洞,在较小的外界应力作用下,孔洞扩展成微裂纹,

纹起始位置,随后裂纹沿条带状分布不均匀的碳化 最后导致轴套发生脆断 。共晶碳化物的脆性较大,

[5]

物扩展,直至轴套开裂;裂纹附近存在大量带尖角、 聚集的共晶碳化物易成为裂纹源,因此分布不均且

形状不规则的块状共晶碳化物。 呈条带状分布的共晶碳化物会使轴套的开裂倾向

[6]

在轴套断口处取样,对试样进行SEM分析,结 增大 。

果如图4所示。由图4可知:裂纹源位于凸台内表面 开裂轴套的回火程度为1级,但回火不充分,组

72