Page 51 - 理化检验-物理分册2024年第六期

P. 51

宋 全,等:45钢环断裂原因

图 1 钢环和断口的宏观形貌

表1 45钢环的化学成分分析结果 %

质量分数

项目

C Si Mn P S Cr Ni Cu

实测值 0.47 0.25 0.64 0.026 0.008 5 0.001 0.001 0.02

标准值 0.42~0.50 0.17~0.37 0.50~0.80 ≤0.035 ≤0.030 ≤0.20 ≤0.30 ≤0.25

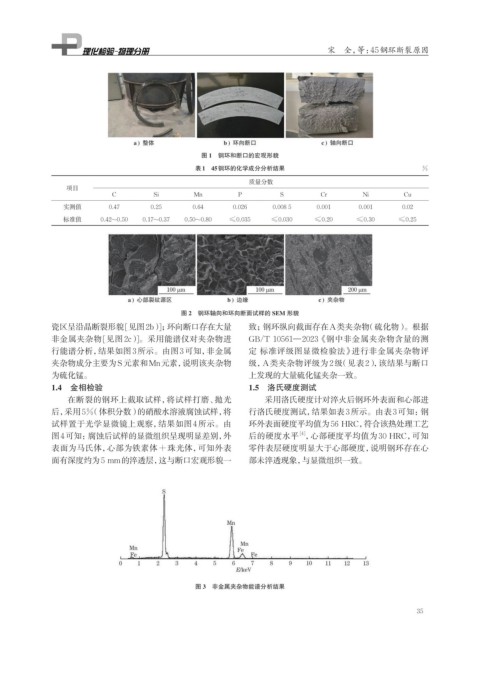

图 2 钢环轴向和环向断面试样的 SEM 形貌

瓷区呈沿晶断裂形貌[见图2b);环向断口存在大量 致;钢环纵向截面存在A类夹杂物 (硫化物)。根据

]

非金属夹杂物[见图2c)]。采用能谱仪对夹杂物进 GB/T 10561—2023《钢中非金属夹杂物含量的测

行能谱分析,结果如图3所示。由图3可知,非金属 定 标准评级图显微检验法》进行非金属夹杂物评

夹杂物成分主要为S元素和Mn元素,说明该夹杂物 级,A类夹杂物评级为2级(见表2),该结果与断口

为硫化锰。 上发现的大量硫化锰夹杂一致。

1.4 金相检验 1.5 洛氏硬度测试

在断裂的钢环上截取试样,将试样打磨、抛光 采用洛氏硬度计对淬火后钢环外表面和心部进

后,采用5%(体积分数)的硝酸水溶液腐蚀试样,将 行洛氏硬度测试,结果如表3所示。由表3可知:钢

试样置于光学显微镜上观察,结果如图 4所示。由 环外表面硬度平均值为56 HRC,符合该热处理工艺

[4]

图4可知:腐蚀后试样的显微组织呈现明显差别,外 后的硬度水平 ,心部硬度平均值为30 HRC,可知

表面为马氏体,心部为铁素体+珠光体,可知外表 零件表层硬度明显大于心部硬度,说明钢环存在心

面有深度约为5 mm的淬透层,这与断口宏观形貌一 部未淬透现象,与显微组织一致。

图 3 非金属夹杂物能谱分析结果

35