Page 47 - 理化检验-物理分册2024年第六期

P. 47

杨中娜,等:S32750双相不锈钢仪表管接头早期疲劳开裂原因

取金相试样,将试样置于光学显微镜下观察。 显微组织检验方法》和GB/T 15711—2018《钢中

根据GB/T 39077—2020《经济型奥氏体-铁素 非金属夹杂物的检验 塔形发纹酸浸法》对试样的显

体双相不锈钢中有害相的检测方法》检定材料是否 微组织和夹杂物进行分析。两个试样的金相检验结

存在有害σ析出相;根据GB/T 13298—2015《金属 果如表4所示。

表4 1,2号试样的金相检验结果 级

非金属夹杂物

试样编号 A(硫化物类) B(氧化铝类) C(硅酸盐类) D(氧化物类) 组织

细系 粗系 细系 粗系 细系 粗系 细系 粗系

1号 0 0 0 0 0 0 0.5 0 铁素体+奥氏体

2号 0 0 0 0 0 0 0.5 0 铁素体+奥氏体

由表4可知: 完好接头和开裂接头均存在D类细

系夹杂物,且两种接头组织均存在异常,除正常的铁

素体和奥氏体双相外,在完好接头和开裂接头的晶

界上均存在大量的第三相,即黑色颗粒状析出相,且

断口附近组织与远离断口处组织接近。完好接头和

开裂接头的显微组织形貌如图9所示。

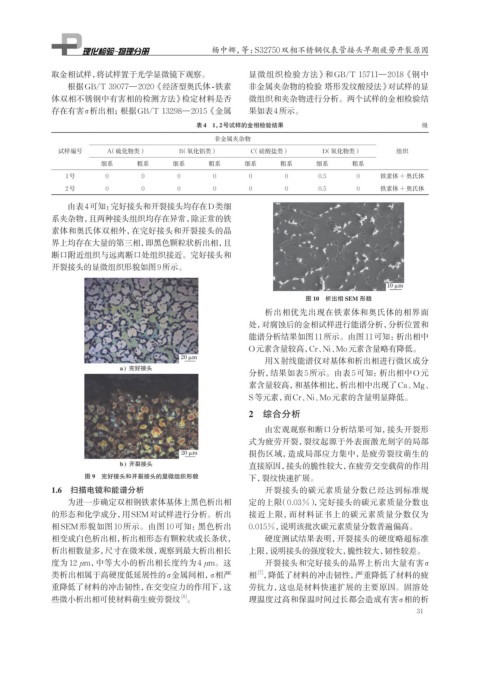

图 10 析出相 SEM 形貌

析出相优先出现在铁素体和奥氏体的相界面

处,对腐蚀后的金相试样进行能谱分析,分析位置和

能谱分析结果如图11所示。由图11可知:析出相中

O元素含量较高,Cr、Ni、Mo元素含量略有降低。

用X射线能谱仪对基体和析出相进行微区成分

分析,结果如表5所示。由表5可知:析出相中O元

素含量较高,和基体相比,析出相中出现了Ca、Mg、

S等元素, 而Cr、Ni、Mo元素的含量明显降低。

2 综合分析

由宏观观察和断口分析结果可知,接头开裂形

式为疲劳开裂,裂纹起源于外表面激光刻字的局部

损伤区域,造成局部应力集中,是疲劳裂纹萌生的

直接原因,接头的脆性较大,在疲劳交变载荷的作用

图 9 完好接头和开裂接头的显微组织形貌 下,裂纹快速扩展。

1.6 扫描电镜和能谱分析 开裂接头的碳元素质量分数已经达到标准规

为进一步确定双相钢铁素体基体上黑色析出相 定的上限(0.03%),完好接头的碳元素质量分数也

的形态和化学成分,用SEM对试样进行分析。析出 接近上限,而材料证书上的碳元素质量分数仅为

相SEM形貌如图10所示。由图10可知:黑色析出 0.015%,说明该批次碳元素质量分数普遍偏高。

相变成白色析出相,析出相形态有颗粒状或长条状, 硬度测试结果表明,开裂接头的硬度略超标准

析出相数量多,尺寸在微米级,观察到最大析出相长 上限,说明接头的强度较大,脆性较大,韧性较差。

度为12 μm,中等大小的析出相长度约为4 μm。这 开裂接头和完好接头的晶界上析出大量有害σ

[7]

类析出相属于高硬度低延展性的σ金属间相, σ相严 相 ,降低了材料的冲击韧性,严重降低了材料的疲

重降低了材料的冲击韧性,在交变应力的作用下,这 劳抗力,这也是材料快速扩展的主要原因。固溶处

[6]

些微小析出相可使材料萌生疲劳裂纹 。 理温度过高和保温时间过长都会造成有害σ相的析

31