Page 52 - 理化检验-物理分册2024年第六期

P. 52

宋 全,等:45钢环断裂原因

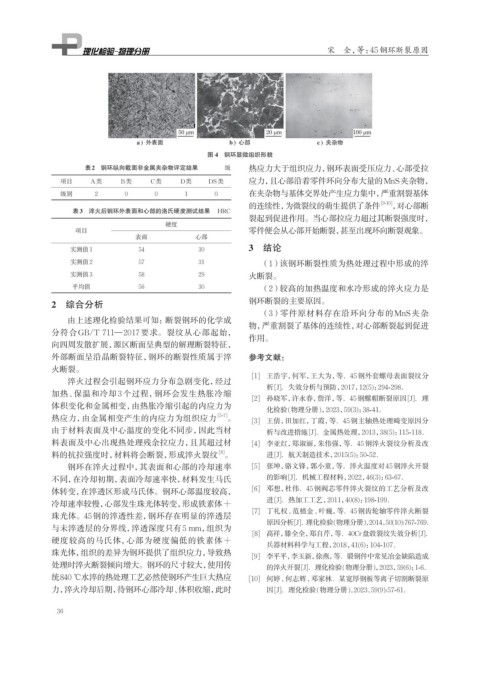

图 4 钢环显微组织形貌

表2 钢环纵向截面非金属夹杂物评定结果 级 热应力大于组织应力,钢环表面受压应力、心部受拉

项目 A类 B类 C类 D类 DS类 应力,且心部沿着零件环向分布大量的MnS夹杂物,

级别 2 0 0 1 0 在夹杂物与基体交界处产生应力集中,严重割裂基体

的连续性,为微裂纹的萌生提供了条件 [9-10] ,对心部断

表3 淬火后钢环外表面和心部的洛氏硬度测试结果 HRC

裂起到促进作用。当心部拉应力超过其断裂强度时,

硬度

项目 零件便会从心部开始断裂,甚至出现环向断裂观象。

表面 心部

3 结论

实测值1 54 30

实测值2 57 31 (1)该钢环断裂性质为热处理过程中形成的淬

实测值3 58 29 火断裂。

平均值 56 30 (2)较高的加热温度和水冷形成的淬火应力是

2 综合分析 钢环断裂的主要原因。

(3)零件原材料存在沿环向分布的MnS夹杂

由上述理化检验结果可知:断裂钢环的化学成

物,严重割裂了基体的连续性,对心部断裂起到促进

分符合GB/T 711—2017 要求。裂纹从心部起始,

作用。

向四周发散扩展,源区断面呈典型的解理断裂特征,

外部断面呈沿晶断裂特征,钢环的断裂性质属于淬 参考文献:

火断裂。

[1] 王浩宇,何军,王大为,等.45钢外套螺母表面裂纹分

淬火过程会引起钢环应力分布急剧变化,经过

析[J].失效分析与预防,2017,12(5):294-298.

加热、保温和冷却 3 个过程,钢环会发生热胀冷缩

[2] 孙晓军,许永春,詹洋,等.45钢螺帽断裂原因[J].理

体积变化和金属相变,由热胀冷缩引起的内应力为 化检验(物理分册),2023,59(3):38-41.

热应力,由金属相变产生的内应力为组织应力 [5-7] 。 [3] 王倩,田加红,丁霞,等.45钢主轴热处理畸变原因分

由于材料表面及中心温度的变化不同步,因此当材 析与改进措施[J].金属热处理,2013,38(5):115-118.

料表面及中心出现热处理残余拉应力,且其超过材 [4] 李亚红,郑淑丽,朱伟强,等.45钢淬火裂纹分析及改

料的抗拉强度时,材料将会断裂,形成淬火裂纹 。 进[J].航天制造技术,2015(5):50-52.

[8]

钢环在淬火过程中,其表面和心部的冷却速率 [5] 张坤,骆文锋,郭小童,等.淬火温度对45钢淬火开裂

不同,在冷却初期,表面冷却速率快,材料发生马氏 的影响[J].机械工程材料,2022,46(3):63-67.

体转变,在淬透区形成马氏体。钢环心部温度较高, [6] 邓想,杜伟.45钢阀芯零件淬火裂纹的工艺分析及改

进[J].热加工工艺,2011,40(8):198-199.

冷却速率较慢,心部发生珠光体转变,形成铁素体+

[7] 丁礼权,范植金,叶巍,等.45钢齿轮轴零件淬火断裂

珠光体。45钢的淬透性差,钢环存在明显的淬透层

原因分析[J].理化检验(物理分册),2014,50(10):767-769.

与未淬透层的分界线,淬透深度只有5 mm,组织为

[8] 高祥,滕全全,郑自芹,等.40Cr盘毂裂纹失效分析[J].

硬度较高的马氏体,心部为硬度偏低的铁素体+

兵器材料科学与工程,2018,41(6):104-107.

珠光体,组织的差异为钢环提供了组织应力,导致热 [9] 李平平,李玉新,徐燕,等.锻钢件中常见冶金缺陷造成

处理时淬火断裂倾向增大。钢环的尺寸较大,使用传 的淬火开裂[J].理化检验(物理分册),2023,59(6):1-6.

统840 ℃水淬的热处理工艺必然使钢环产生巨大热应 [10] 何婷,何志辉,邓家林.某宽厚钢板等离子切割断裂原

力,淬火冷却后期,待钢环心部冷却、体积收缩,此时 因[J].理化检验(物理分册),2023,59(9):57-61.

36