Page 46 - 理化检验-物理分册2024年第六期

P. 46

杨中娜,等:S32750双相不锈钢仪表管接头早期疲劳开裂原因

图 5 右侧凹坑区域 SEM 形貌 图 6 裂纹源附近平行线区 SEM 形貌

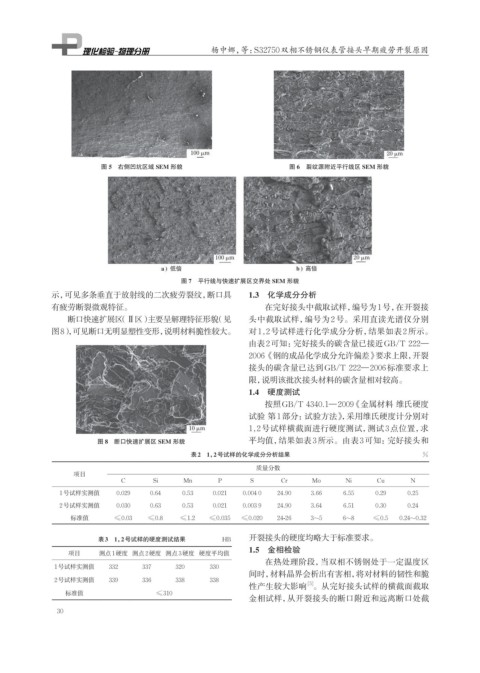

图 7 平行线与快速扩展区交界处 SEM 形貌

示,可见多条垂直于放射线的二次疲劳裂纹,断口具 1.3 化学成分分析

有疲劳断裂微观特征。 在完好接头中截取试样,编号为1号,在开裂接

断口快速扩展区(Ⅱ区)主要呈解理特征形貌(见 头中截取试样,编号为2号。采用直读光谱仪分别

图8) ,可见断口无明显塑性变形,说明材料脆性较大。 对1,2号试样进行化学成分分析,结果如表2所示。

由表2可知:完好接头的碳含量已接近GB/T 222—

2006《钢的成品化学成分允许偏差》要求上限,开裂

接头的碳含量已达到GB/T 222—2006标准要求上

限,说明该批次接头材料的碳含量相对较高。

1.4 硬度测试

按照GB/T 4340.1—2009 《金属材料 维氏硬度

试验 第1部分:试验方法》,采用维氏硬度计分别对

1,2号试样横截面进行硬度测试,测试3点位置,求

图 8 断口快速扩展区 SEM 形貌 平均值,结果如表3所示。由表3可知:完好接头和

表2 1,2号试样的化学成分分析结果 %

质量分数

项目

C Si Mn P S Cr Mo Ni Cu N

1号试样实测值 0.029 0.64 0.53 0.021 0.004 0 24.90 3.66 6.55 0.29 0.25

2号试样实测值 0.030 0.63 0.53 0.021 0.003 9 24.90 3.64 6.51 0.30 0.24

标准值 ≤0.03 ≤0.8 ≤1.2 ≤0.035 ≤0.020 24-26 3~5 6~8 ≤0.5 0.24~0.32

表3 1,2号试样的硬度测试结果 HB 开裂接头的硬度均略大于标准要求。

1.5 金相检验

项目 测点1硬度 测点2硬度 测点3硬度 硬度平均值

在热处理阶段,当双相不锈钢处于一定温度区

1号试样实测值 332 337 320 330

间时,材料晶界会析出有害相,将对材料的韧性和脆

2号试样实测值 339 336 338 338

[5]

性产生较大影响 。从完好接头试样的横截面截取

标准值 ≤310

金相试样,从开裂接头的断口附近和远离断口处截

30