Page 58 - 理化检验-物理分册2023年第四期

P. 58

向 苹, 等: 高载荷下的航空发动机滚动轴承损伤原因

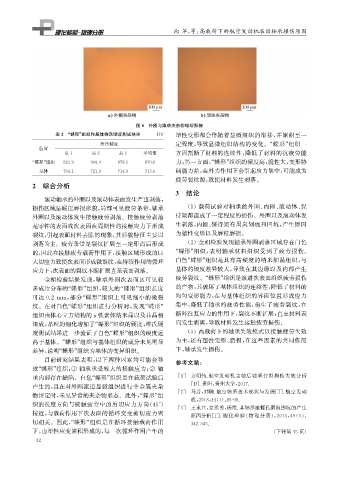

图8 外圈与滚珠夹杂物微观形貌

表2 “ 蝶形” 组织和基体维氏硬度测试结果 HV 塑性变形都会伴随着显微组织的滑移, 并累积至一

维氏硬度 定程度, 导致显微组织结构的变化。“ 蝶形” 组织一

位置

平均值 方面割断了材料的连续性, 降低了材料的抗疲劳能

点1 点2 点3

“ 蝶形” 组织 823.9 909.4 878.5 870.6 力; 另一方面,“ 蝶形” 组织的硬度高, 脆性大, 变形协

基体 704.1 721.9 714.8 713.6 调能力差, 在外力作用下会引起应力集中, 可能成为

疲劳裂纹源, 致使材料发生剥落。

2 综合分析

3 结论

滚动轴承的外圈以及滚动体表面发生严重剥落,

损伤区域呈碾压磨损形貌, 局部可见疲劳条带, 轴承 ( 1 )载荷试验对轴承的外圈、 内圈、 滚动体、 保

外圈以及滚动体发生接触疲劳剥落。接触疲劳剥落 持架都造成了一定程度的损伤。外圈以及滚动体发

是零件的表面或次表面在周期性的接触应力下形成 生剥落, 内圈、 保持架有周向划痕和凹坑, 产生原因

裂纹, 引起表面材料去除的现象, 其形貌特征主要以 为塑性变形以及磨粒磨损。

剥落为主。疲劳条带是裂纹扩展至一定距离后形成 ( 2 )金相检验发现轴承外圈剥落区域存在白色

的, 因此在接触疲劳载荷作用下, 接触区域形成的巨 “ 蝶形” 组织, 表明轴承材料组织受到了疲劳损伤。

大切应力致使次表面形成微裂纹, 在持续作用的循环 白色“ 蝶形” 组织是具有高硬度的纳米细晶组织, 与

基体的硬度差异较大, 导致在其边缘以及内部产生

应力下, 次表面的裂纹不断扩展直至表面剥落。

金相检验结果发现, 轴承外圈次表面区可见较 疲劳裂纹。“ 蝶形” 组织是滚道次表面组织疲劳损伤

多成片分布的“ 蝶形” 组织, 较大的“ 蝶形” 组织长度 的产物, 其破坏了基体组织的连续性, 降低了材料的

可达0.2mm , 部分“ 蝶形” 组织上可见细小的微裂 均匀变形能力, 在与基体组织的界面位置形成应力

集中, 降低了轴承的疲劳性能, 萌生了疲劳裂纹, 在

纹。在对白色“ 蝶形” 组织进行分析时, 发现“ 蝶形”

组织由体心立方结构的α铁素体纳米晶以及非晶相 循环往复应力的作用下, 裂纹不断扩展, 直至材料表

组成, 晶粒的细化增加了“ 蝶形” 组织的硬度, 维氏硬 面发生剥离, 导致材料发生接触疲劳损伤。

度测试结果进一步验证了白色“ 蝶形” 组织的硬度远 ( 3 )高载荷下的轴承失效模式以接触疲劳失效

高于基体。“ 蝶形” 组织与基体组织的成分未见明显 为主, 还有塑性变形、 磨损, 在这些因素的共同作用

差异, 说明“ 蝶形” 组织为基体的变异组织。 下, 轴承发生损伤。

目前研究结果表明, 以下两种因素均可能会导 参考文献:

致“ 蝶形” 组织: ① 轴承承受较大的接触应力; ② 轴

承内部存在缺陷。白色“ 蝶形” 组织是在载荷试验后 [ 1 ] 方明伟. 航空发动机主轴后轴承打滑损伤失效分析

产生的, 且在对外圈滚道显微组织进行非金属夹杂 [ D ] . 贵阳: 贵州大学, 2017.

[ 2 ] 马芳, 刘璐. 航空轴承技术现状与发展[ J ] . 航空发动

物评定时, 未见异常的夹杂物形态。此外,“ 蝶形” 组

机, 2018 , 44 ( 1 ): 85-90.

织的长度方向与接触疲劳中的剪切应力方向( 45° )

[ 3 ] 王永江, 要承勇, 杨维. 某轴承座螺孔磨损凹坑的产生

接近, 与载荷作用下次表面的循环交变剪切应力密

原因分析[ J ] . 理化检验( 物理分册), 2013 , 49 ( 5 ):

切相关。因此,“ 蝶形” 组织是在循环接触载荷作用

342-345.

下, 由塑性应变累积形成的, 每一次循环作用产生的 ( 下转第45页)

4 2