Page 57 - 理化检验-物理分册2022年第九期

P. 57

甘雯雯, 等: Q235B 钢中厚板断后伸长率不合格原因

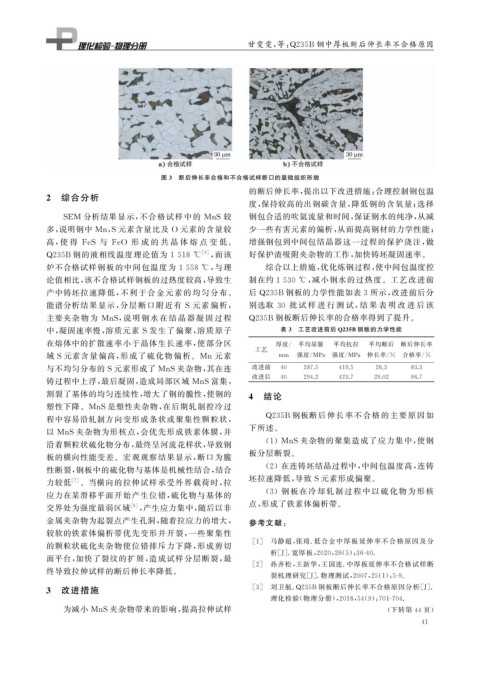

图 3 断后伸长率合格和不合格试样断口的显微组织形貌

的断后伸长率, 提出以下改进措施: 合理控制钢包温

2 综合分析

度, 保持较高的出钢碳含量, 降低钢的含氧量; 选择

SEM 分析结果显示, 不合格试样中的 MnS 较 钢包合适的吹氩流量和时间, 保证钢水的纯净, 从减

多, 说明钢中 Mn , S 元素含量比及 O 元素的含量较 少一些有害元素的偏析, 从而提高钢材的力学性能;

高, 使 得 FeS 与 FeO 形 成 的 共 晶 体 熔 点 变 低。 增强钢包到中间包结晶器这一过程的保护浇注, 做

[ 6 ]

Q235B 钢的液相线温度理论值为 1518 ℃ , 而该 好保护渣吸附夹杂物的工作, 加快铸坯凝固速率。

炉不合格试样钢板的中间包温度为 1558 ℃ , 与理 综合以上措施, 优化炼钢过程, 使中间包温度控

论值相比, 该不合格试样钢板的过热度较高, 导致生 制在约 1530 ℃ , 减小钢水的过热度。工艺改进前

产中铸坯拉速降低, 不利于合金 元素的均匀分布。 后 Q235B 钢板的力学性能如表 3 所示, 改进前后分

能谱分析结果显示, 分层断口附近有 S 元素偏析, 别选取 30 批 试 样 进 行 测 试, 结 果 表 明 改 进 后 该

主要夹杂 物 为 MnS , 说 明 钢 水 在 结 晶 器 凝 固 过 程 Q235B 钢板断后伸长率的合格率得到了提升。

中, 凝固速率慢, 溶质元素 S 发生了偏聚, 溶质原子 表 3 工艺改进前后 Q 235B 钢板的力学性能

在熔体中的扩散速率小于晶体生长速率, 使部分区 厚度 / 平均屈服 平均抗拉 平均断后 断后伸长率

工艺

域 S 元素含量偏高, 形成了硫化物偏析。 Mn 元素 mm 强度 / MPa 强度 / MPa 伸长率 / % 合格率 / %

与不均匀分布的 S 元素形成了 MnS 夹杂物, 其在连 改进前 40 287.5 419.5 26.3 83.3

改进后 40 294.2 423.7 29.02 96.7

铸过程中上浮, 最后凝固, 造成局部区域 MnS 富集,

割裂了基体的均匀连续性, 增大了钢的脆性, 使钢的 4 结论

塑性下降。 MnS 是塑性夹杂物, 在后期轧制控冷过

程中容易沿轧制方向变形成条状或聚集性颗粒状, Q235B 钢板断后伸长率不合格的主要原因如

下所述。

以 MnS 夹杂物为形核点, 会优先形成铁素体膜, 并

( 1 ) MnS 夹杂物的聚集造成了应力集中, 使钢

沿着颗粒状硫化物分布, 最终呈河流花样状, 导致钢

板的横向性能变差。宏观观察结果显示, 断口为脆 板分层断裂。

( 2 )在连铸坯结晶过程中, 中间包温度高, 连铸

性断裂, 钢板中的硫化物与基体是机械性结合, 结合

力较低 [ 7 ] 。当横向的拉伸试样承受外界载荷时, 拉 坯拉速降低, 导致 S 元素形成偏聚。

( 3 )钢板在冷却轧 制 过 程 中 以 硫 化 物 为 形 核

应力在某滑移平面开始产生位错, 硫化物与基体的

点, 形成了铁素体偏析带。

交界处为强度最弱区域 [ 8 ] , 产生应力集中, 随后以非

金属夹杂物为起裂点产生孔洞, 随着拉应力的增大, 参考文献:

较软的铁素体偏析带优先变形并开裂, 一些聚集性

[ 1 ] 马静超, 张琦 . 低合金中厚板延伸率不合格原因及分

的颗粒状硫化夹杂物使位错排斥力下降, 形成剪切

析[ J ] . 宽厚板, 2020 , 26 ( 5 ): 36-40.

面平台, 加快了裂纹的扩展, 造成试样分层断裂, 最

[ 2 ] 孙齐松, 王新华, 王国连 . 中厚板延伸率不合格试样断

终导致拉伸试样的断后伸长率降低。

裂机理研究[ J ] . 物理测试, 2007 , 25 ( 1 ): 5-9.

3 改进措施 [ 3 ] 刘卫航 .Q235B 钢板断后伸长率不合格原因分析[ J ] .

理化检验( 物理分册), 2018 , 54 ( 9 ): 701-704.

为减小 MnS 夹杂物带来的影响, 提高拉伸试样 ( 下转第 44 页)

4 1