Page 87 - 理化检验-物理分册2021年第二期

P. 87

詹 平, 等: TC6 钛合金安装座荧光显示缺陷原因

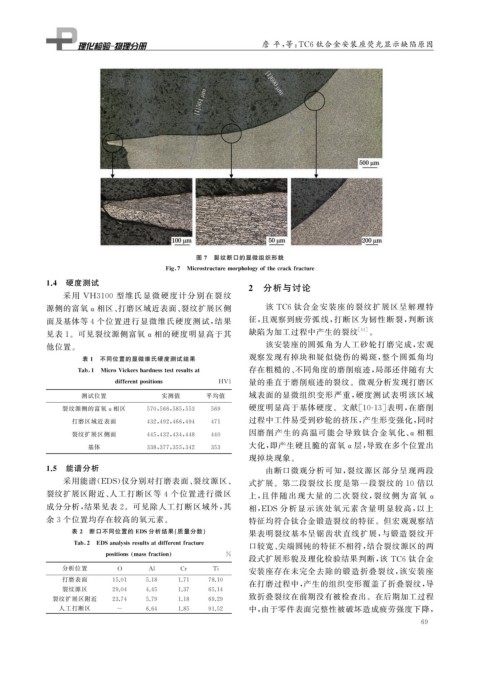

图 7 裂纹断口的显微组织形貌

Fi g 7 Microstructuremor p holo gy ofthecrackfracture

1.4 硬度测试

2 分析与讨论

采用 VH3100 型维氏显微硬度计分别 在裂纹

源侧的富氧 α相区、 打磨区域近表面、 裂纹扩展区侧 该 TC6 钛合金安装座的裂纹扩展区呈解理特

面及基体等 4 个位置进行显微维氏硬度测试, 结果 征, 且观察到疲劳弧线, 打断区为韧性断裂, 判断该

见表 1 。可见裂纹源侧富氧 α相的硬度明显高于其 缺陷为加工过程中产生的裂纹 [ 11 ] 。

该安装座的圆弧角为人工砂轮打磨完成, 宏观

他位置。

表 1 不同位置的显微维氏硬度测试结果 观察发现有掉块和疑似烧伤的褐斑, 整个圆弧角均

Tab 1 MicroVickershardnesstestresultsat 存在粗糙的、 不同角度的磨削痕迹, 局部还伴随有大

different p ositions HV1 量的垂直于磨削痕迹的裂纹。微观分析发现打磨区

测试位置 实测值 平均值 域表面的显微组织变形严重, 硬度测试表明该区域

裂纹源侧的富氧 α相区 570 , 566 , 585 , 553 569 硬度明显高于基体硬度。文献[ 10-13 ] 表明, 在磨削

打磨区域近表面 432 , 492 , 466 , 494 471 过程中工件易受到砂轮的挤压, 产生形变强化, 同时

裂纹扩展区侧面 445 , 432 , 434 , 448 440 因磨削产生的高温可能会导致钛合金氧化、 α 相粗

基体 338 , 377 , 355 , 342 353 大化, 即产生硬且脆的富氧 α层, 导致在多个位置出

现掉块现象。

1.5 能谱分析 由断口微观分析可知, 裂纹源区部分呈现两段

采用能谱( EDS ) 仪分别对打磨表面、 裂纹源区、 式扩展。第二段裂纹长度是第一段裂纹的 10 倍以

裂纹扩展区附近、 人工打断区等 4 个位置进行微区 上, 且伴随出现大量的二次裂纹, 裂纹侧为富 氧 α

成分分析, 结果见表 2 。可见除人工打断区域外, 其 相, EDS 分析显示该处氧元素含量明显较高, 以上

余 3 个位置均存在较高的氧元素。 特征均符合钛合金锻造裂纹的特征。但宏观观察结

表 2 断口不同位置的 EDS分析结果( 质量分数) 果表明裂纹基本呈锯齿状直线扩展, 与锻造裂纹开

Tab 2 EDSanal y sisresultsatdifferentfracture 口较宽、 尖端圆钝的特征不相符, 结合裂纹源区的两

p ositions massfraction %

段式扩展形貌及理化检验结果判断, 该 TC6 钛合金

分析位置 O Al Cr Ti 安装座存在未完全去除的锻造折叠裂纹, 该安装座

打磨表面 15.01 5.18 1.71 78.10 在打磨过程中, 产生的组织变形覆盖了折叠裂纹, 导

裂纹源区 29.04 4.45 1.37 65.14

裂纹扩展区附近 23.74 5.79 1.18 69.29 致折叠裂纹在前期没有被检查出。在后期加工过程

人工打断区 - 6.64 1.85 91.52 中, 由于零件表面完整性被破坏造成疲劳强度下降,

6 9