Page 83 - 理化检验-物理分册2021年第二期

P. 83

王 华: 分动箱齿轮断裂原因

1.5 硬化层深度测量

按照 GB / T9450-2005 《 钢件渗碳淬火硬化层

深度的测定和校核》 的检测方法从零件表面到维氏

界限硬度值 550HV1 处( 按照 GB / T4340.1-2009

规定) 的垂直距离界定渗碳淬火硬化层深度来检测

齿轮侧面渗碳淬火有效硬化层深度 [ 5 ] , 结果如图 4

所示。可见断裂齿轮侧面渗碳淬火有效硬化层深度

为 1.06mm , 满足 0.85~1.25mm 的技术要求。

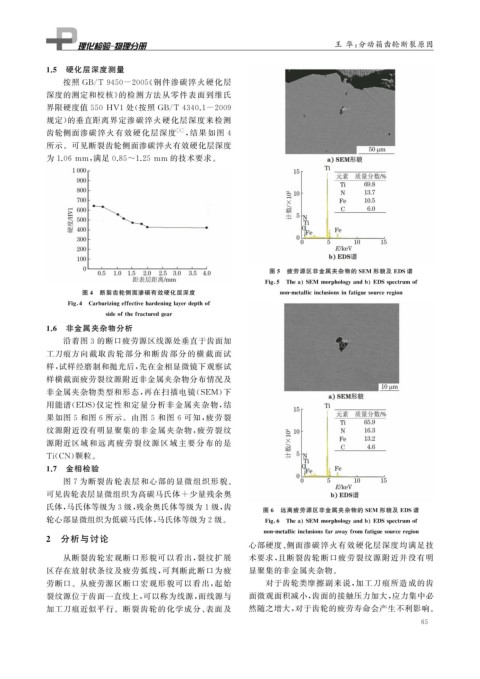

图 5 疲劳源区非金属夹杂物的 SEM 形貌及 EDS谱

Fi g 5 Thea SEM mor p holo gy andb EDSs p ectrumof

图 4 断裂齿轮侧面渗碳有效硬化层深度 non-metallicinclusionsinfati g uesourcere g ion

Fi g 4 Carburizin g effectivehardenin g la y erde p thof

sideofthefracturedg ear

1.6 非金属夹杂物分析

沿着图 3 的断口疲劳源区线源处垂直于齿面加

工刀痕方向截取齿轮部分和断齿部分的横 截面试

样, 试样经磨制和抛光后, 先在金相显微镜下观察试

样横截面疲劳裂纹源附近非金属夹杂物分布情况及

非金属夹杂物类型和形态, 再在扫描电镜( SEM ) 下

用能谱( EDS ) 仪定性和定量分析非金属夹杂物, 结

果如图 5 和图 6 所示。由图 5 和图 6 可知, 疲劳裂

纹源附近没有明显聚集的非金属夹杂物, 疲劳裂纹

源附近区域和远离疲劳裂纹源区域主要分 布的是

Ti ( CN ) 颗粒。

1.7 金相检验

图7为断裂齿轮表层和心部的显微组织形貌。

可见齿轮表层显微组织为高碳马氏体 + 少量残余奥

氏体, 马氏体等级为3级, 残余奥氏体等级为1级, 齿 图 6 远离疲劳源区非金属夹杂物的 SEM 形貌及 EDS谱

轮心部显微组织为低碳马氏体, 马氏体等级为2级。 Fi g 6 Thea SEM mor p holo gy andb EDSs p ectrumof

non-metallicinclusionsfarawa y fromfati g uesourcere g ion

2 分析与讨论

心部硬度、 侧面渗碳淬火有效硬化层深度均满足技

从断裂齿轮宏观断口形貌可以看出, 裂纹扩展 术要求, 且断裂齿轮断口疲劳裂纹源附近并没有明

区存在放射状条纹及疲劳弧线, 可判断此断口为疲 显聚集的非金属夹杂物。

劳断口。从疲劳源区断口宏观形貌可以看出, 起始 对于齿轮类摩擦副来说, 加工刀痕所造成的齿

裂纹源位于齿面一直线上, 可以称为线源, 而线源与 面微观面积减小, 齿面的接触压力加大, 应力集中必

加工刀痕近似平行。断裂齿轮的化学成分、 表面及 然随之增大, 对于齿轮的疲劳寿命会产生不利影响。

6 5