Page 91 - 理化检验-物理分册2021年第二期

P. 91

彭 磊, 等: 35MnBH 钢链轨节开裂原因

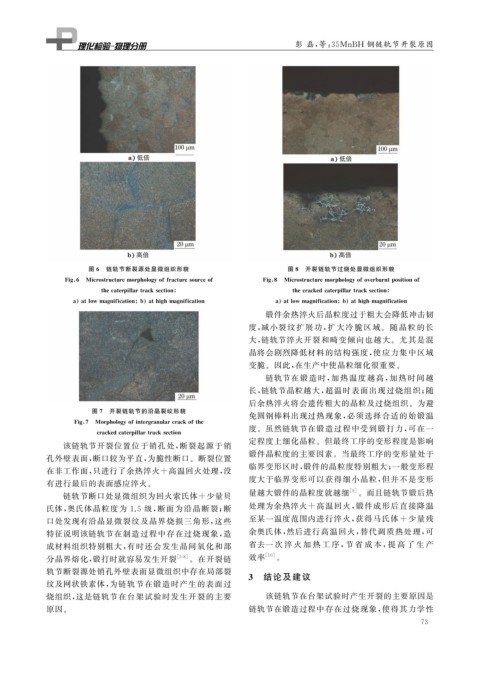

图 6 链轨节断裂源处显微组织形貌 图 8 开裂链轨节过烧处显微组织形貌

Fi g 6 Microstructuremor p holo gy offracturesourceof Fi g 8 Microstructuremor p holo gy ofoverburnt p ositionof

thecater p illartracksection thecrackedcater p illartracksection

a atlowma g nification b athi g hma g nification a atlowma g nification b athi g hma g nification

锻件余热淬火后晶粒度过于粗大会降低冲击韧

度, 减小裂纹扩展功, 扩大冷脆区域。随晶粒的长

大, 链轨节淬火开裂和畸变倾向也越大。尤其是混

晶将会剧烈降低材料的结构强度, 使应力集中区域

变脆。因此, 在生产中使晶粒细化很重要。

链轨节在锻造时, 加热温度越高, 加 热 时 间 越

长, 链轨节晶粒越大, 超温时表面出现过烧组织; 随

后余热淬火将会遗传粗大的晶粒及过烧组织。为避

图 7 开裂链轨节的沿晶裂纹形貌

免圆钢棒料出现过热现象, 必须选择合适的始锻温

Fi g 7 Mor p holo gy ofinter g ranularcrackofthe

度。虽然链轨节在锻造过程中受到锻打力, 可在一

crackedcater p illartracksection

定程度上细化晶粒。但最终工序的变形程度是影响

该链轨节开裂位置位于销孔处, 断裂起源于销

锻件晶粒度的主要因素。当最终工序的变形量处于

孔外壁表面, 断口较为平直, 为脆性断口。断裂位置

临界变形区时, 锻件的晶粒度特别粗大; 一般变形程

在非工作面, 只进行了余热淬火 + 高温回火处理, 没

度大于临界变形可以获得细小晶粒, 但并不是变形

有进行最后的表面感应淬火。

链轨节断口处显微组织为回火索氏体 + 少量贝 量越大锻件的晶粒度就越细 [ 9 ] 。而且链轨节锻后热

氏体, 奥氏体晶粒度为 1.5 级, 断面为沿晶断裂; 断 处理为余热淬火 + 高温回火, 锻件成形后直接降温

口处发现有沿晶显微裂纹及晶界烧损三角形, 这些 至某一温度范围内进行淬火, 获得马氏体 + 少量残

特征说明该链轨节在制造过程中存在过烧现象, 造 余奥氏体, 然后进行高温回火, 替代调质热处理, 可

成材料组织特别粗大, 有时还会发生晶间氧化和部 省去一 次 淬 火 加 热 工 序, 节 省 成 本, 提 高 了 生 产

分晶界熔化, 锻打时就容易发生开裂 [ 5-8 ] 。在开裂链 效率 [ 10 ] 。

轨节断裂源处销孔外壁表面显微组织中存在局部裂

3 结论及建议

纹及网状铁素体, 为链轨节在锻造时产生的表面过

烧组织, 这是链轨节在台架试验时发生开裂的主要 该链轨节在台架试验时产生开裂的主要原因是

原因。 链轨节在锻造过程中存在过烧现象, 使得其力学性

7 3