Page 95 - 理化检验-物理分册2021年第二期

P. 95

胡芳婷, 等: 外加厚 P110 油管接头的脱扣原因

表 3 脱扣油管接箍和管体的拉伸试验结果 为管体规定的最小拉伸强度; 为管体规

f umn p f y mn p

Tab 3 Tensiletestresultsoftri p tubin g cou p lin g andtubin gbod y

定的最小屈服强度。

项目 抗拉强度 / MPa 屈服强度 / MPa 断后伸长率 / %

ϕ

计算得到 88.9 mm×6.45 mm 外加厚 P110

接箍 968 866 21.5 油管接头的上扣扭矩结果见表 4 。

油管管体 955 894 18.3 表 4 外加厚 P110 油管接头上扣扭矩计算结果

订货技术协议 ≥862 758~965 ≥16 Tab 4 Calculationresultsofmake-u p tor q ueofextra

thickenedP110tubin gj oint N · m

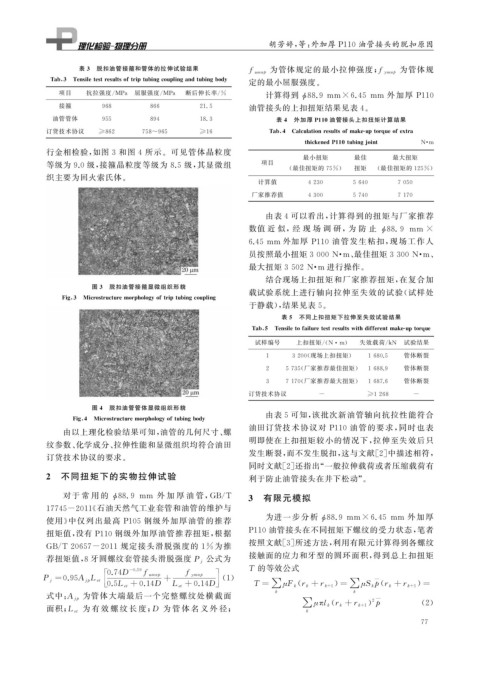

行金相检验, 如图 3 和图 4 所示。可见管体晶粒度

最小扭矩 最佳 最大扭矩

等级为 9.0 级, 接箍晶粒度等级为 8.5 级, 其显微组 项目

( 最佳扭矩的 75% ) 扭矩 ( 最佳扭矩的 125% )

织主要为回火索氏体。

计算值 4230 5640 7050

厂家推荐值 4300 5740 7170

由表 4 可以看出, 计算得到的扭矩与厂家推荐

数值 近 似, 经 现 场 调 研, 为 防 止 ϕ 88.9 mm ×

6.45mm 外加厚 P110 油管发生粘扣, 现场工作人

员按照最小扭矩 3000N · m 、 最佳扭矩3300N · m 、

最大扭矩 3502N · m 进行操作。

结合现场上扣扭矩和厂家推荐扭矩, 在复合加

图 3 脱扣油管接箍显微组织形貌

载试验系统上进行轴向拉伸至失效的试验( 试样处

Fi g 3 Microstructuremor p holo gy oftri p tubin g cou p lin g

于静载), 结果见表 5 。

表 5 不同上扣扭矩下拉伸至失效试验结果

Tab 5 Tensiletofailuretestresultswithdifferentmake-u p tor q ue

试样编号 上扣扭矩 /( N · m ) 失效载荷 / kN 试验结果

1 3200 ( 现场上扣扭矩) 1680.5 管体断裂

2 5735 ( 厂家推荐最佳扭矩) 1688.9 管体断裂

3 7170 ( 厂家推荐最大扭矩) 1687.6 管体断裂

订货技术协议 - ≥1268 -

图 4 脱扣油管管体显微组织形貌

由表 5 可知, 该批次新油管轴向抗拉性能符合

Fi g 4 Microstructuremor p holo gy oftubin gbod y

油田订货技术协议对 P110 油管的要求, 同时也表

由以上理化检验结果可知, 油管的几何尺寸、 螺

明即使在上扣扭矩较小的情况下, 拉伸至失效后只

纹参数、 化学成分、 拉伸性能和显微组织均符合油田

发生断裂, 而不发生脱扣, 这与文献[ 2 ] 中描述相符,

订货技术协议的要求。

同时文献[ 2 ] 还指出“ 一般拉伸载荷或者压缩载荷有

2 不同扭矩下的实物拉伸试验 利于防止油管接头在井下松动”。

ϕ

对于 常 用 的 88.9 mm 外 加 厚 油 管, GB / T 3 有限元模拟

17745-2011 《 石油天然气工业套管和油管的维护与

为进一 步 分 析 88.9 mm×6.45 mm 外 加 厚

使用》 中仅列出最高 P105 钢级外加厚油管的推荐 ϕ

扭矩值, 没有 P110 钢级外加厚油管推荐扭矩, 根据 P110 油管接头在不同扭矩下螺纹的受力状态, 笔者

按照文献[ 3 ] 所述方法, 利用有限元计算得到各螺纹

GB / T20657-2011 规定接头滑脱强度的 1% 为推

公式为 接触面的应力和牙型的圆环面积, 得到总上扣扭矩

荐扭矩值, 8 牙圆螺纹套管接头滑脱强度 P j

T 的等效公式

- 0.59

0.74D

f umn p f y mn p

( 1 )

P j = 0.95A jp L et + (

)

0.5L et +0.14D

(

)

L et +0.14D T = ∑ μ F k r k + r k + 1 = ∑ μ S k p r k + r k + 1 =

为管体大端最后一个完整螺纹处横截面 k k

式中: A jp 2

)

∑ μ πl k r k + r k + 1 p ( 2 )

(

为 有 效 螺 纹 长 度; D 为 管 体 名 义 外 径;

面积; L et k

7 7