Page 91 - 2017物理第四期

P. 91

杨向同, 等: 某井特殊螺纹接头油管脱扣原因分析

硬度.接箍扭矩台肩完好, 说明接箍开裂时所受扭

矩并不大.

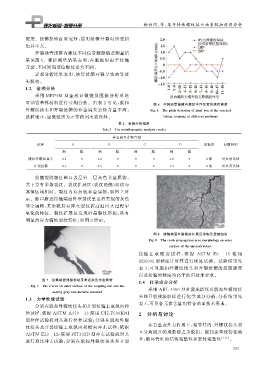

开裂油管接箍内螺纹不同位置螺距偏差测量结

果见图 6 .螺距测量结果表明, 在脱扣时由于接箍

开裂, 不同圆周部位螺纹受力不同.

宏观分析结果表明, 油管接箍开裂导致油管接

头脱扣.

1.2 金相分析

采用 MEF4M 型金相显微镜及图 像 分 析 系 统

对油管基体材料进行金相分析.由表 2 可见, 脱扣 图 6 开裂油管接箍内螺纹不同位置的螺距偏差

外螺纹接头和开裂接箍的非金属夹杂物含量不高, Fi g 敭6 The p itchdeviationof j ointboxofthecracked

晶粒细小, 显微组织为正常的回火索氏体. tubin g cou p lin g atdifferent p ositions

表 2 金相分析结果

Tab敭2 Themetallo g ra p hicanal y sisresults

非金属夹杂物含量

试样 A B C D 晶粒度 显微组织

细 粗 细 粗 细 粗 细 粗

脱扣外螺纹接头 0.5 0 1.0 0 0 0 1.0 0 8 级 回火索氏体

开裂接箍 0.5 0 0.5 0 0 0 1.0 0 8 级 回火索氏体

接箍裂纹源区断口表层有一层灰色非金属物,

其下方有多条裂纹.裂纹扩展区( 裂纹两侧) 组织与

其他区域相同.裂纹内有灰色非金属物, 如图 7 所

示.断口附近接箍端面外壁裂纹里也有类似的灰色

非金属物, 其形貌具有淬火裂纹在高温回火过程中

氧化的特征.裂纹扩展区发现沿晶裂纹形貌, 具有

明显的应力腐蚀裂纹特征, 如图 8 所示.

图 8 接箍端面外壁裂纹扩展区形貌及显微组织

Fi g 敭8 Thecrackp ro p a g ationareamor p holo gy onouter

surfaceofthemicrostructure

接箍 上 取 硬 度 试 样, 依 据 ASTM E8-15 使 用

RB2002 型硬度计对其进行硬度试验.试验结果见

表 3 , 可见脱扣外螺纹接头和开裂接箍的屈服强度

以及接箍的硬度均高于油田技术要求.

图 7 接箍端面外壁裂纹及附近灰色非金属物

1.4 化学成分分析

Fi g 敭7 Thecracksonoutersurfaceofthecou p lin g endandthe

采用 ARL4460 型直读光谱仪对脱扣外螺纹接

nearb yg ra ynonGmetallicmaterial

头和开裂接箍取样进行化学成分分析, 分析结果见

1.3 力学性能试验

表 4 , 可见各元素含量均符合油田技术要求.

分别在脱扣外螺纹接头和开裂接箍上取纵向拉

2 分析与讨论

伸试样, 依据 ASTM A370-13 使用 UHGF500KNI

型拉伸试验机对其进行拉伸试验; 分别在脱扣外螺

在自重或外力作用下, 油管柱内、 外螺纹接头相

纹接头及开裂接箍上取纵向和横向冲击试样, 依据

互分离脱开的现象称之为脱扣.脱扣会导致管柱落

ASTM E23-12c 使用 PIT302D 型冲击试验机对其

井, 破坏管柱的结构完整性和密封完整性 [ 1G11 ] .

进行夏比冲击试验; 分别在脱扣外螺纹接头和开裂

2 9 3