Page 87 - 2017物理第四期

P. 87

丰振军, 等: 某井油管开裂泄漏失效分析

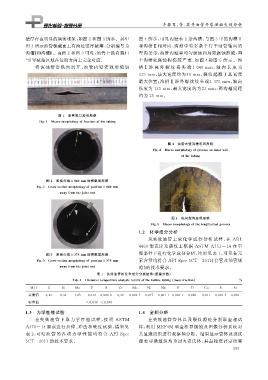

壁厚存在明显的减薄现象, 如图2和图3所示.其中 图 4 所示, 可见内壁有 2 条沟槽, 与图 3 中的沟槽 Ⅰ

图3所示油管横截面上有两处壁厚减薄, 分别编号为 和沟槽 Ⅱ 相对应, 沟槽中有多条平行于油管轴向的

沟槽 Ⅰ 和沟槽 Ⅱ .由图2和图3可见, 油管上纵向裂口 犁沟条带, 油管内壁呈均匀腐蚀和局部腐蚀形貌, 两

与 Ⅰ 号减薄区域在母线方向上完全对应. 个沟槽处腐蚀损伤较严重, 如图 4 和图 5 所示.沟

将 该 油 管 沿 纵 向 剖 开 , 油 管 内 壁 宏 观 形 貌 如 槽 Ⅰ 距 离 外 螺 纹 接 头 端1040mm , 轴 向 长 度 为

335mm , 最大宽度约为 40mm , 裂纹起源于其宽度

最大位置; 沟槽 Ⅱ 距外螺纹接头端 1375mm , 轴向

长度为 135mm , 最大宽度约为 23mm ; 两沟槽间距

约为 25mm .

图 1 油管裂口宏观形貌

Fi g 敭1 Macromor p holo gy offractureofthetubin g

图 4 油管内壁沟槽宏观形貌

Fi g 敭4 Macromor p holo gy of g roovesoninnerwall

ofthetubin g

图 2 距接头端 1040mm 处横截面形貌

Fi g 敭2 Crosssectionmor p holo gy of p osition1040mm

awa y fromthe j ointend

图 5 纵向犁沟宏观形貌

Fi g 敭5 Macromor p holo gy ofthelon g itudinal g rooves

1.2 化学成分分析

从失效油 管 上 取 化 学 成 分 分 析 试 样, 在 ARL

4460 型直读光谱仪上依据 ASTM A751-14 在室

图 3 距接头端 1375mm 处横截面形貌 温条件下进行化学成分分析, 结果见表 1 , 可见各元

Fi g 敭3 Crosssectionmor p holo gy of p osition1375mm 素含量均符合 APIS p ec5CT-2011 « 套管及油管规

awa y fromthe j ointend 范» 的技术要求.

表 1 失效油管的化学成分分析结果( 质量分数)

Tab敭1 Chemicalcom p ositionanal y sisresultsofthefailuretubin g massfraction %

项目 C Si Mn P S Cr Mo Ni Nb V Ti Cu B Al

实测值 0.23 0.34 1.25 0.012 0.0068 0.49 0.0037 0.017 0.0011 0.0041 0.028 0.011 0.0015 0.040

标准值 - - - ≤0.030 ≤0.030 - - - - - - - - -

1.3 力学性能试验 1.4 金相分析

在失 效 油 管 上 取 力 学 性 能 试 样, 按 照 ASTM 在失效油管管体以及裂纹源处分别取金相试

A370-14 要求进行拉伸、 冲击和硬度试验, 结果见 样, 利用 MEF4M 型金相显微镜及图像分析系统对

其显微组织进行观察和分析.结果显示管体及裂纹

表 2 , 可见 油 管 的 各 项 力 学 性 能 均 符 合 APIS p ec

5CT-2011 的技术要求. 源 处显微组织均为回火索氏体, 其晶粒度评定结果

2 8 9