Page 88 - 2017物理第四期

P. 88

丰振军, 等: 某井油管开裂泄漏失效分析

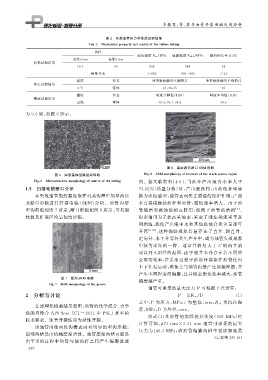

表 2 失效油管的力学性能试验结果

Tab敭2 Mechanical p ro p ert y testresultsofthefailuretubin g

试样

抗拉强度 Rm / MPa 屈服强度 R t0.6 / MPa 断后伸长率 A / %

宽度 / mm 标距 / mm

拉伸试验结果

19.1 50 936 864 16

标准要求 ≥862 758~965 ≥11

温度 位置 冲击吸收能量实测值 / J 冲击吸收能量平均值 / J

冲击试验结果

0 ℃ 管体 33 , 38 , 35 35

温度 位置 硬度实测值 / HRC 硬度平均值 / HRC

硬度试验结果

室温 管体 28.4 , 28.7 , 28.4 28.5

为 9.0 级, 如图 6 所示.

图 8 裂纹源区断口 SEM 形貌

图 6 油管基体显微组织形貌 Fi g 敭8 SEM mor p holo gy offractureofthecracksourcere g ion

Fi g 敭6 Microstructuremor p holo gy ofmatrixofthetubin g 的.据文献 资 料 [ 4G6 ], 当 油 井 产 出 液 含 水 率 大 于

1.5 扫描电镜断口分析 74.02% ( 质量分数) 时, 产出液换相, 由油包水型转

在失效油管裂纹源处取样对其沟槽中的犁沟以 换为水包油型, 油管表面失去原油的保护作用, 产出

及断口形貌进行扫描电镜( SEM ) 分析.油 管内壁 水直接接触抽油杆和油管, 腐蚀速率增大.由于油

犁沟形貌如图 7 所示; 断口形貌如图 8 所示, 可见裂 管偏磨和腐蚀的相互作用, 加剧了油管的磨损 [ 7 ] .

纹源及扩展区均呈韧窝形貌. 很多油田为了提高采油率, 采取了强注和强采等系

列措施, 致使产出液中水和其他腐蚀介质含量逐年

升高 [ 8G10 ] , 这种偏磨现象普遍存在于直井、 斜直井、

定向井、 水平井等各类生产井中, 成为油管失效现象

中较为常见的一种.通常井斜角大于 5° 的油井就

可以列入斜井的范围, 由于油井本身存在着不同的

全角变化率, 在采油过程中抽油杆接箍在油管柱内

上下往复运动, 难免会与油管内壁产生接触摩擦, 并

产生不同程度的偏磨; 且井眼全角变化率越大, 油管

图 7 犁沟 SEM 形貌

偏磨越严重.

Fi g 敭7 SEM mor p holo gy ofthe g roove

油管可承受的最大压力 P 可根据下式计算:

2 分析与讨论 P = 2tRm D ( 1 )

/

式中: P 为压力, MPa ; t 为壁厚, mm ; Rm 为抗拉强

上述理化检验结果表明, 油管的化学成分、 力学

度, MPa ; D 为外径, mm .

性能均符合 APIS p ec5CT-2011 中 PSL1 水平的

由式( 1 ) 及油管的实际抗拉强度( 936 MPa ) 经

技术要求.油管开裂性质为延性开裂.

计算可知, 73 mm×5.51 mm 油管可承受的最大

该油管内壁两处沟槽表面有明显的犁沟形貌, ϕ

压力为 140.3MPa ; 该油管偏磨沟槽中裂纹源处最

说明沟槽是由机械磨损所致.油管磨损沟槽可能是

( 上接第 295 页)

由于采油过程中油管与抽油杆之间产生偏 磨造成

2 9 0