Page 43 - 理化检验-物理分册2025年第二期

P. 43

吴 琼,等:基于数字图像相关技术的大尺寸叶片动态全场应变测量

力状态复杂,传统测量方法难以保证测量方向与最 验装夹辅助工装刚性安装在电动振动台水平滑台

大主应力方向一致,从而影响了叶片疲劳性能的测 上,试验方向为水平方向。利用激光位移传感器对

试精度 。而有限元的计算模拟并不能完全反映样 叶片进行振幅测量,结合振动控制仪实现振动疲劳

[3]

本的形貌和装夹差异,两者相结合时会不可避免地 试验的闭环控制,测试面为叶背。

引入系统性误差。综上所述,传统有限元计算和电 在振动疲劳试验过程中,通过DIC动态全场三

阻应变计实测相结合的方法存在一定的局限性,会 维应变测试仪测量叶背表面的动态全场应变,使用

影响振动疲劳试验数据的准确性和可靠性。 高速相机和定焦镜头,使用VIC-Snap软件采集标定

数字图像相关(DIC)技术是一种三维(3D), 图片和振动试验下的散斑图片,使用VIC-3D软件进

全场,无接触测量任何材料物体轮廓、位移、振动 行标定和分析。笔者以叶背理论最大应力点为中心,

和应变的光学测量系统。该测量方法的原理是利 在距离为30 mm处安装9枚电阻应变片,连接桥盒,

用数码相机或是光电摄像机采集被测物体表面变 通过Coda应变测试分析系统测量叶背处的应变。

形前后的图像,并将图像输入计算机并转换为数字 1.1 非接触式测量

图像,然后对于选定的图像区域进行相关匹配的计 选用试样为大尺寸叶片,使用自喷漆罐为叶片

[4]

算,再根据计算结果得出图像上像素点的位移 , 的叶背喷涂白色哑光底漆,使用滚筒和与散斑相同

最后依照标定像素当量的结果得到被测物体的实 大小的记号笔在底漆上制作散斑。在试样表面制作

际变形量。DIC可用于测量物体的表面变形,其具 散斑的步骤尤其重要,此步骤可以为分析区域提供

有无须与材料接触、适用于任何刚度材料的变形测 良好的特征,保证正确的散斑位移追踪直接关系到

试、全程跟踪试样变形、量程大、测试适应性小、有 标定时的不确定度,以及散斑照片的质量。为了避

利于验证理论对变形场分析有效性等优点 [5-6] 。陈 免形成反光并且有较好的对比度,使用的白色底漆

亚军等 介绍了3D-DIC在常规力学测试中的应用, 与黑色散斑漆同为哑光漆,白色底漆覆盖均匀,黑色

[7]

对比分析了 3D-DIC、传统引伸计测试结果和有限 散斑清楚无涂抹。同时,拍摄一组静止照片进行观

元模拟的结果,验证了3D-DIC技术的可行性, 并介 察,散斑点的大小需有较好的一致性,放大观察后散

绍了高温散斑的制作以及该技术的最新进展和难 斑点的大小应占5~10个像素点,否则容易造成分

[8]

点。荆甫雷等 设计了针对涡轮叶片专用的试验装 析时的混淆。照片视野中,散斑在白色底漆上应有

置,并进行高温振动试验,对比分析了接触式和非 50%的覆盖率,因此需要两散斑的点间距与散斑点

接触式以及有限元仿真技术在大梯度应力、温度场 的大小一致。为了避免错误匹配,试样表面制作的

下的测试精度,验证了非接触式测试技术的适应性 散斑应具有随机性,因此不要制作大面积复制的散

[9]

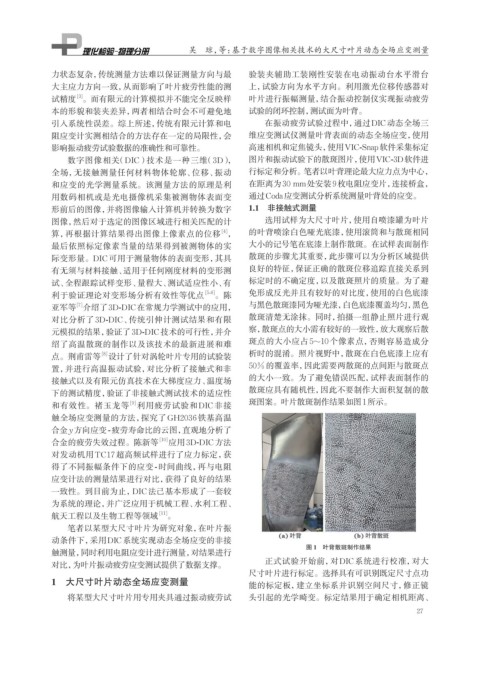

和有效性。褚玉龙等 利用疲劳试验和 DIC 非接 斑图案。叶片散斑制作结果如图1所示。

触全场应变测量的方法,探究了GH2036 铁基高温

合金y方向应变-疲劳寿命比的云图,直观地分析了

合金的疲劳失效过程。陈新等 [10] 应用3D-DIC方法

对发动机用TC17 超高频试样进行了应力标定,获

得了不同振幅条件下的应变 - 时间曲线,再与电阻

应变计法的测量结果进行对比,获得了良好的结果

一致性。到目前为止,DIC法己基本形成了一套较

为系统的理论,并广泛应用于机械工程、水利工程、

航天工程以及生物工程等领域 [11] 。

笔者以某型大尺寸叶片为研究对象,在叶片振

动条件下,采用DIC系统实现动态全场应变的非接

图 1 叶背散斑制作结果

触测量,同时利用电阻应变计进行测量,对结果进行

正式试验开始前,对DIC系统进行校准,对大

对比,为叶片振动疲劳应变测试提供了数据支撑。

尺寸叶片进行标定。选择具有可识别既定尺寸点功

1 大尺寸叶片动态全场应变测量 能的标定板,建立坐标系并识别空间尺寸,修正镜

将某型大尺寸叶片用专用夹具通过振动疲劳试 头引起的光学畸变。标定结果用于确定相机距离、

27