Page 40 - 理化检验-物理分册2025年第二期

P. 40

廖智帅:激光切割机切割平台重复定位精度提高方法

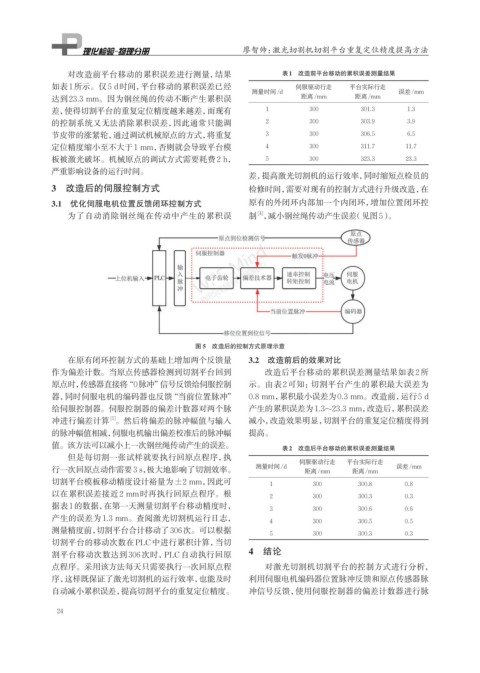

对改造前平台移动的累积误差进行测量,结果 表1 改造前平台移动的累积误差测量结果

如表1所示。仅5 d时间,平台移动的累积误差已经 伺服驱动行走 平台实际行走

测量时间/d 误差/mm

达到23.3 mm。因为钢丝绳的传动不断产生累积误 距离/mm 距离/mm

差,使得切割平台的重复定位精度越来越差,而现有 1 300 301.3 1.3

的控制系统又无法消除累积误差,因此通常只能调 2 300 303.9 3.9

节皮带的涨紧轮,通过调试机械原点的方式,将重复 3 300 306.5 6.5

定位精度缩小至不大于1 mm,否则就会导致平台模 4 300 311.7 11.7

板被激光破坏。机械原点的调试方式需要耗费2 h, 5 300 323.3 23.3

严重影响设备的运行时间。

差,提高激光切割机的运行效率,同时缩短点检员的

3 改造后的伺服控制方式 检修时间,需要对现有的控制方式进行升级改造,在

3.1 优化伺服电机位置反馈闭环控制方式 原有的外闭环内部加一个内闭环,增加位置闭环控

为了自动消除钢丝绳在传动中产生的累积误 制 ,减小钢丝绳传动产生误差(见图5)。

[4]

图 5 改造后的控制方式原理示意

在原有闭环控制方式的基础上增加两个反馈量 3.2 改造前后的效果对比

作为偏差计数。当原点传感器检测到切割平台回到 改造后平台移动的累积误差测量结果如表2所

原点时,传感器直接将“0脉冲”信号反馈给伺服控制 示。由表2可知:切割平台产生的累积最大误差为

器,同时伺服电机的编码器也反馈“当前位置脉冲” 0.8 mm,累积最小误差为0.3 mm。改造前,运行5 d

给伺服控制器。伺服控制器的偏差计数器对两个脉 产生的累积误差为1.3~23.3 mm,改造后,累积误差

[5]

冲进行偏差计算 。然后将偏差的脉冲幅值与输入 减小,改造效果明显,切割平台的重复定位精度得到

的脉冲幅值相减,伺服电机输出偏差校准后的脉冲幅 提高。

值。该方法可以减小上一次钢丝绳传动产生的误差。 表2 改造后平台移动的累积误差测量结果

但是每切割一张试样就要执行回原点程序,执

伺服驱动行走 平台实际行走

行一次回原点动作需要3 s,极大地影响了切割效率。 测量时间/d 距离/mm 距离/mm 误差/mm

切割平台模板移动精度设计裕量为±2 mm,因此可 1 300 300.8 0.8

以在累积误差接近2 mm时再执行回原点程序。根 2 300 300.3 0.3

据表1的数据,在第一天测量切割平台移动精度时, 3 300 300.6 0.6

产生的误差为1.3 mm。查阅激光切割机运行日志,

4 300 300.5 0.5

测量精度前,切割平台合计移动了306次。可以根据

5 300 300.3 0.3

切割平台的移动次数在PLC中进行累积计算,当切

4 结论

割平台移动次数达到306次时,PLC自动执行回原

点程序。采用该方法每天只需要执行一次回原点程 对激光切割机切割平台的控制方式进行分析,

序,这样既保证了激光切割机的运行效率,也能及时 利用伺服电机编码器位置脉冲反馈和原点传感器脉

自动减小累积误差,提高切割平台的重复定位精度。 冲信号反馈,使用伺服控制器的偏差计数器进行脉

24