Page 28 - 理化检验-物理分册2025年第二期

P. 28

谷 金:不同测试方法对钢筋最大力总延伸率测量结果的影响

轧光圆钢筋。热轧带肋钢筋是由热轧成型并自然冷 到的A gt 如表2所示。

却而成的,其横截面通常为圆形,且表面有两条纵 由 表 2 可 知:引伸 计 法 测 量 的A gt 平 均 值为

肋和沿长度方向均匀分布的横肋。热轧光圆钢筋的 13.3%,手动计算得到的A gt 平均值为 13.4%,引伸

横载面为圆形,且表面光滑。热轧带肋钢筋对A gt 的 计法的测量结果比手动计算结果偏低0.1%,因为取

要求较高,因此选择同型号、同规格、同一材料批次 引伸计时最大力已有0.2%的下降,采点位置延后。

的热轧带肋钢筋进行试验,其主要性能指标如表 1 引伸计法可以给出钢筋达到最大力时的真实变形

所示。 值,而手动计算结果的读数往往在最大力后,导致手

表1 热轧带肋钢筋的主要性能指标 动计算的结果偏高。

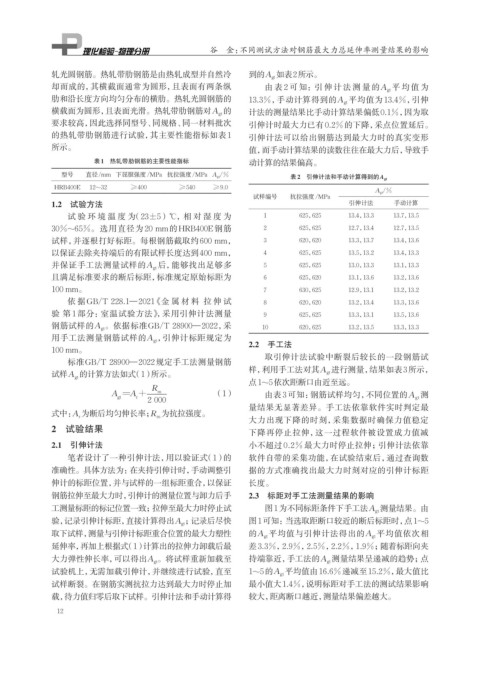

型号 直径/mm 下屈服强度/MPa 抗拉强度/MPa A gt /% 表2 引伸计法和手动计算得到的A gt

HRB400E 12~32 ≥400 ≥540 ≥9.0

A gt /%

试样编号 抗拉强度/MPa

1.2 试验方法 引伸计法 手动计算

试验环境温度为(23±5)℃,相对湿度为 1 625,625 13.4,13.3 13.7,13.5

30%~65%。选用直径为 20 mm的HRB400E钢筋 2 625,625 12.7,13.4 12.7,13.5

试样,并逐根打好标距。每根钢筋截取约600 mm, 3 620,620 13.3,13.7 13.4,13.6

以保证去除夹持端后的有限试样长度达到400 mm, 4 625,625 13.5,13.2 13.4,13.3

并保证手工法测量试样的A gt 后,能够找出足够多 5 625,625 13.0,13.3 13.1,13.3

且满足标准要求的断后标距,标准规定原始标距为 6 625,620 13.1,13.6 13.2,13.6

100 mm。 7 630,625 12.9,13.1 13.2,13.2

依据 GB/T 228.1—2021 《金属材料 拉伸试 8 620,620 13.2,13.4 13.3,13.6

验 第 1 部分:室温试验方法》,采用引伸计法测量 9 625,625 13.3,13.1 13.5,13.6

钢筋试样的A gt 。依据标准GB/T 28900—2022,采 10 620,625 13.2,13.5 13.3,13.3

用手工法测量钢筋试样的A gt ,引伸计标距规定为

2.2 手工法

100 mm。

取引伸计法试验中断裂后较长的一段钢筋试

标准GB/T 28900—2022规定手工法测量钢筋

样,利用手工法对其A 进行测量,结果如表3所示,

试样A 的计算方法如式(1)所示。 gt

gt

R 点1~5依次距断口由近至远。

= A +A m (1) 由表 3 可知:钢筋试样均匀,不同位置的 A gt 测

gt r

2 000

量结果无显著差异。手工法依靠软件实时判定最

式中:A 为断后均匀伸长率;R 为抗拉强度。

r m

大力出现下降的时刻,采集数据时确保力值稳定

2 试验结果 下降再停止拉伸,这一过程软件被设置成力值减

2.1 引伸计法 小不超过 0.2% 最大力时停止拉伸;引伸计法依靠

笔者设计了一种引伸计法,用以验证式(1)的 软件自带的采集功能,在试验结束后,通过查询数

准确性。具体方法为:在夹持引伸计时,手动调整引 据的方式准确找出最大力时刻对应的引伸计标距

伸计的标距位置,并与试样的一组标距重合,以保证 长度。

钢筋拉伸至最大力时,引伸计的测量位置与卸力后手 2.3 标距对手工法测量结果的影响

工测量标距的标记位置一致;拉伸至最大力时停止试 图1为不同标距条件下手工法A 测量结果。由

gt

验,记录引伸计标距,直接计算得出A gt ;记录后尽快 图1可知:当选取距断口较近的断后标距时,点1~5

取下试样,测量与引伸计标距重合位置的最大力塑性 的A gt 平均值与引伸计法得出的A gt 平均值依次相

延伸率,再加上根据式(1)计算出的拉伸力卸载后最 差3.3%,2.9%,2.5%,2.2%,1.9%;随着标距向夹

大力弹性伸长率,可以得出A gt 。将试样重新加载至 持端靠近,手工法的A gt 测量结果呈递减的趋势;点

试验机上,无需加载引伸计,并继续进行试验,直至 1~5的A gt 平均值由16.6%递减至15.2%,最大值比

试样断裂。在钢筋实测抗拉力达到最大力时停止加 最小值大1.4%,说明标距对手工法的测试结果影响

载,待力值归零后取下试样。引伸计法和手动计算得 较大,距离断口越近,测量结果偏差越大。

12