Page 40 - 理化检验-物理分册2024年第十一期

P. 40

邓向阳,等:汽车零部件用非调质钢切削性能改进

物长宽比小于6的占比低于70%;改质后,长宽比小 削时产生的切削力。在更换材料的同时更换刀具,

于2的硫化物占比接近50%,90%的硫化物长宽比 以保证每种材料在切削时都使用全新的刀具。切削

小于6。碲改质使长条状硫化物变少,均匀分布的椭 完成后,利用扫描电镜(SEM)和能谱仪对刀具磨损

球状硫化物更有利于切屑与工件分离,减少切屑与 情况进行分析,并测量磨损长度。用表面粗糙度测

[5]

刀具前刀面的摩擦 。 量仪测量材料的表面粗糙度。

3.2 切削力测试

3 切削性能评价

切削试验最前面两次走刀产生了较明显的颤振

钢的切削性能指的是钢切削加工成合格零件的

现象,所得到的切削力结果并不准确,因此在计算平

难易程度。切削性能通常可以用刀具使用寿命、切 均切削力时从第3刀开始计算。切削力由测力计分

削力大小、切屑形貌和工件表面粗糙度(R a )等具体 解成3个方向测得,分别为F x, F y, F z。F x 是进给方

[6]

指标来进行衡量 。 向上的切削力分量,称为进给力; F y 是径向的切削力

3.1 试验方法 分量,称为切深抗力; F z 是切向方向的切削力分量,

切削试验涉及切削速率、进给量、切削深度等参 称为主切削力。切削力合力F 的计算方法如式(1)

数,选用切削速率为180,150,120 m/min,进给量为 所示。

0.6,0.4,0.2 mm/r,切削深度为0.8,0.5,0.2 mm的技

= F 2 +F 2 +F F (1)

2

术参数进行切削预试验,得出最优参数为:150 m/min x y z

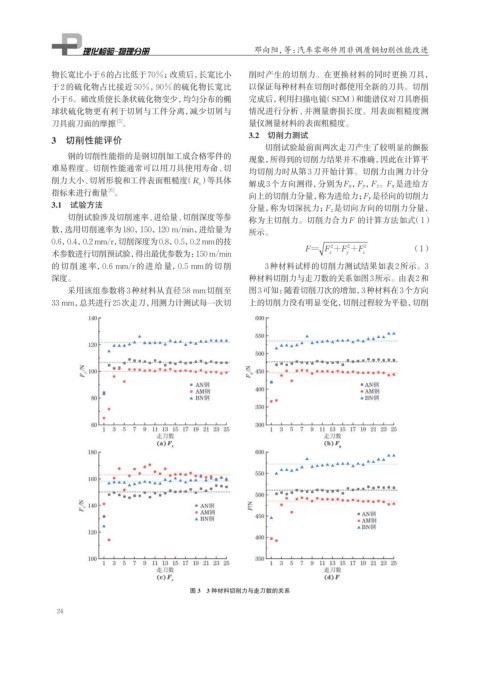

的切削速率,0.6 mm/r的进给量,0.5 mm的切削 3种材料试样的切削力测试结果如表2所示。3

深度。 种材料切削力与走刀数的关系如图3所示。由表2和

采用该组参数将3种材料从直径58 mm切削至 图3可知:随着切削刀次的增加,3种材料在3个方向

33 mm,总共进行25次走刀,用测力计测试每一次切 上的切削力没有明显变化,切削过程较为平稳,切削

图 3 3 种材料切削力与走刀数的关系

24