Page 76 - 理化检验-物理分册2024年第七期

P. 76

赵海生,等:冷轧连退带钢力学性能不合格原因

的组织和性能主要受炉内气氛、炉内带钢温度和带

钢运行速率等因素的影响。

2 常见力学性能不合格情况及原因

冷轧连退带钢力学性能的常规检测项目一般为

屈服强度、抗拉强度、断后伸长率等,常见的不合格

情况主要有屈服强度低于标准、屈服强度和抗拉强

度均低于标准、断后伸长率低于标准、断后伸长率低

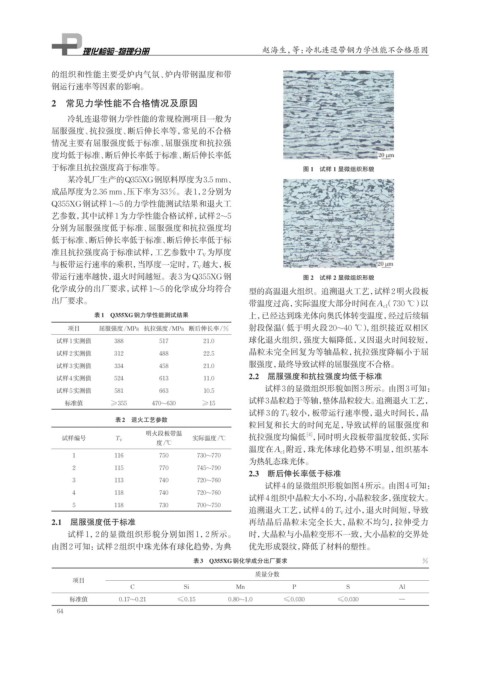

于标准且抗拉强度高于标准等。 图 1 试样 1 显微组织形貌

某冷轧厂生产的Q355XG钢原料厚度为3.5 mm、

成品厚度为2.36 mm、压下率为33%。表1,2分别为

Q355XG钢试样1~5的力学性能测试结果和退火工

艺参数,其中试样1为力学性能合格试样,试样2~5

分别为屈服强度低于标准、屈服强度和抗拉强度均

低于标准、断后伸长率低于标准、断后伸长率低于标

准且抗拉强度高于标准试样,工艺参数中T V 为厚度

与板带运行速率的乘积,当厚度一定时, T V 越大,板

带运行速率越快,退火时间越短。表3为Q355XG钢 图 2 试样 2 显微组织形貌

化学成分的出厂要求,试样1~5的化学成分均符合 型的高温退火组织。追溯退火工艺,试样2明火段板

出厂要求。 带温度过高,实际温度大部分时间在A c1 (730 ℃)以

表1 Q355XG钢力学性能测试结果 上,已经达到珠光体向奥氏体转变温度,经过后续辐

项目 屈服强度/MPa 抗拉强度/MPa 断后伸长率/% 射段保温(低于明火段20~40 ℃) ,组织接近双相区

试样1实测值 388 517 21.0 球化退火组织,强度大幅降低,又因退火时间较短,

试样2实测值 312 488 22.5 晶粒未完全回复为等轴晶粒,抗拉强度降幅小于屈

试样3实测值 334 458 21.0 服强度,最终导致试样的屈服强度不合格。

试样4实测值 524 613 11.0 2.2 屈服强度和抗拉强度均低于标准

试样5实测值 581 663 10.5 试样3的显微组织形貌如图3所示。由图3可知:

试样3晶粒趋于等轴, 整体晶粒较大。追溯退火工艺,

标准值 ≥355 470~630 ≥15

试样3的T V 较小,板带运行速率慢,退火时间长,晶

表2 退火工艺参数

粒回复和长大的时间充足,导致试样的屈服强度和

明火段板带温 [4]

试样编号 T V 实际温度/℃ 抗拉强度均偏低 ,同时明火段板带温度较低,实际

度/℃

温度在A c1 附近,珠光体球化趋势不明显,组织基本

1 116 750 730~770

为热轧态珠光体。

2 115 770 745~790

2.3 断后伸长率低于标准

3 113 740 720~760

试样4的显微组织形貌如图4所示。由图4可知:

4 118 740 720~760

试样4组织中晶粒大小不均, 小晶粒较多,强度较大。

5 118 730 700~750

追溯退火工艺,试样4的T V 过小,退火时间短,导致

2.1 屈服强度低于标准 再结晶后晶粒未完全长大,晶粒不均匀,拉伸受力

试样1,2的显微组织形貌分别如图1,2所示。 时,大晶粒与小晶粒变形不一致,大小晶粒的交界处

由图2可知:试样2组织中珠光体有球化趋势,为典 优先形成裂纹,降低了材料的塑性。

表3 Q355XG钢化学成分出厂要求 %

质量分数

项目

C Si Mn P S Al

标准值 0.17~0.21 ≤0.15 0.80~1.0 ≤0.030 ≤0.030 —

64