Page 72 - 理化检验-物理分册2024年第七期

P. 72

吕华亭,等:水冷壁管接头开裂原因

1 理化检验 沟槽;A区可见3处密集孔洞, 孔洞四周分布有放射

1.1 宏观观察 性沟槽,且孔洞周围管壁仍保留一定的厚度;B 区

有 3 处较分散孔洞,孔洞周围管壁明显减薄变形。

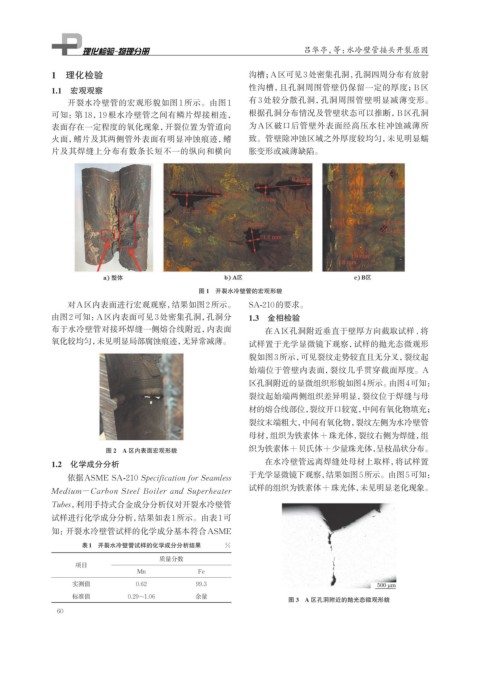

开裂水冷壁管的宏观形貌如图 1 所示。由图 1

可知:第 18,19 根水冷壁管之间有鳞片焊接相连, 根据孔洞分布情况及管壁状态可以推断,B区孔洞

表面存在一定程度的氧化现象,开裂位置为管道向 为 A 区破口后管壁外表面经高压水柱冲蚀减薄所

火面,鳍片及其两侧管外表面有明显冲蚀痕迹,鳍 致。管壁除冲蚀区域之外厚度较均匀,未见明显蠕

片及其焊缝上分布有数条长短不一的纵向和横向 胀变形或减薄缺陷。

图 1 开裂水冷壁管的宏观形貌

对A区内表面进行宏观观察,结果如图2所示。 SA-210的要求。

由图2可知:A区内表面可见3处密集孔洞,孔洞分 1.3 金相检验

布于水冷壁管对接环焊缝一侧熔合线附近,内表面 在A区孔洞附近垂直于壁厚方向截取试样,将

氧化较均匀,未见明显局部腐蚀痕迹,无异常减薄。 试样置于光学显微镜下观察,试样的抛光态微观形

貌如图3所示,可见裂纹走势较直且无分叉,裂纹起

始端位于管壁内表面,裂纹几乎贯穿截面厚度。A

区孔洞附近的显微组织形貌如图4所示。 由图4可知:

裂纹起始端两侧组织差异明显,裂纹位于焊缝与母

材的熔合线部位,裂纹开口较宽,中间有氧化物填充;

裂纹末端粗大,中间有氧化物,裂纹左侧为水冷壁管

母材,组织为铁素体+珠光体,裂纹右侧为焊缝,组

图 2 A 区内表面宏观形貌 织为铁素体+贝氏体+少量珠光体, 呈枝晶状分布。

1.2 化学成分分析 在水冷壁管远离焊缝处母材上取样,将试样置

依据ASME SA-210 Specification for Seamless 于光学显微镜下观察,结果如图5所示。由图5可知:

Medium-Carbon Steel Boiler and Superheater 试样的组织为铁素体+珠光体, 未见明显老化现象。

Tubes,利用手持式合金成分分析仪对开裂水冷壁管

试样进行化学成分分析,结果如表1所示。由表1可

知:开裂水冷壁管试样的化学成分基本符合ASME

表1 开裂水冷壁管试样的化学成分分析结果 %

质量分数

项目

Mn Fe

实测值 0.62 99.3

标准值 0.29~1.06 余量

图 3 A 区孔洞附近的抛光态微观形貌

60