Page 27 - 理化检验-物理分册2024年第五期

P. 27

赵如涛, 等: 塑性变形对低合金钢拉伸性能的影响

逐渐增大, 当试样的塑性变形率超过原始试样最大 相比于原始材料试样屈服强度提高约30% , 抗拉强

力总延伸率的 50% 时, 试样的屈服平台会消失; 再 度提高约10% 。

次拉伸时, 应力 - 应变曲线在弹性段时达到最大值, 由图4c ), 4d ) 可知: 随着塑性变形率的增加, 材

然后迅速下降, 直至试样发生断裂。 料的断后伸长率和最大力总延伸率均逐渐降低; 当

塑性 变 形 率 达 到 70% 时, 最 大 力 总 延 伸 率 约 为

0.5% , 拉伸过程中材料的均匀塑性变形能力基本消

失, 此时试样的变形主要是由拉伸过程中产生的颈

缩变形引起; 当塑性变形率为100%时, 断后伸长率

和最大力总延伸率均达到最小值, 分别约为17%和

0.5% , 比原始材料试样分别下降38%和94% 。

由图4e ) 可知: 随着塑性变形率的增大, 材料的弹

性模量逐渐减小, 当塑性变形率为100%时, 弹性模

量达到最小值, 约为166GPa , 比原始材料降低15% ,

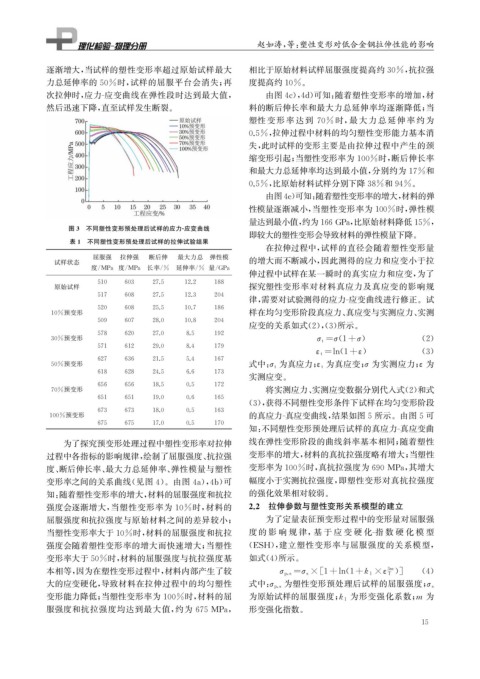

图3 不同塑性变形预处理后试样的应力 - 应变曲线

即较大的塑性变形会导致材料的弹性模量下降。

表1 不同塑性变形预处理后试样的拉伸试验结果

在拉伸过程中, 试样的直径会随着塑性变形量

屈服强 拉伸强 断后伸 最大力总 弹性模

试样状态 的增大而不断减小, 因此测得的应力和应变小于拉

度 / MPa 度 / MPa 长率 / % 延伸率 / % 量 / GPa

伸过程中试样在某一瞬时的真实应力和应变, 为了

510 603 27.5 12.2 188

原始试样 探究塑性变形率对材料真应力及真应变的影响规

517 608 27.5 12.3 204

律, 需要对试验测得的应力 - 应变曲线进行修正。试

520 608 25.5 10.7 186

10%预变形 样在均匀变形阶段真应力、 真应变与实测应力、 实测

509 607 28.0 10.8 204

应变的关系如式( 2 ),( 3 ) 所示。

578 620 27.0 8.5 192

30%预变形 σ t= σ ( 1+ σ ) ( 2 )

571 612 29.0 8.4 179

ε t= ln ( 1+ ε ) ( 3 )

627 636 21.5 5.4 167

50%预变形 式中: σ t 为真应力; ε t 为真应变; σ 为实测应力; ε 为

618 628 24.5 6.6 173

实测应变。

656 656 18.5 0.5 172

70%预变形 将实测应力、 实测应变数据分别代入式( 2 ) 和式

651 651 19.0 0.6 165

( 3 ), 获得不同塑性变形条件下试样在均匀变形阶段

673 673 18.0 0.5 163

100%预变形 的真应力 - 真应变曲线, 结果如图5所示。由图5可

675 675 17.0 0.5 170

知: 不同塑性变形预处理后试样的真应力 - 真应变曲

为了探究预变形处理过程中塑性变形率对拉伸 线在弹性变形阶段的曲线斜率基本相同; 随着塑性

过程中各指标的影响规律, 绘制了屈服强度、 抗拉强 变形率的增大, 材料的真抗拉强度略有增大; 当塑性

度、 断后伸长率、 最大力总延伸率、 弹性模量与塑性 变形率为100%时, 真抗拉强度为690MPa , 其增大

变形率之间的关系曲线( 见图4 )。由图4a ), 4b ) 可 幅度小于实测抗拉强度, 即塑性变形对真抗拉强度

知: 随着塑性变形率的增大, 材料的屈服强度和抗拉 的强化效果相对较弱。

强度会逐渐增大, 当塑性变形率为 10% 时, 材料的 2.2 拉伸参数与塑性变形关系模型的建立

屈服强度和抗拉强度与原始材料之间的差异较小; 为了定量表征预变形过程中的变形量对屈服强

当塑性变形率大于10%时, 材料的屈服强度和抗拉 度 的 影 响 规 律, 基 于 应 变 硬 化 - 指 数 硬 化 模 型

强度会随着塑性变形率的增大而快速增大; 当塑性 ( ESH ), 建立塑性变形率与屈服强度的关系模型,

变形率大于50%时, 材料的屈服强度与抗拉强度基 如式( 4 ) 所示。

本相等, 因为在塑性变形过程中, 材料内部产生了较 σ p , s= σ s× 1+ ln ( 1+ k 1× ε T )] ( 4 )

3m

[

大的应变硬化, 导致材料在拉伸过程中的均匀塑性 式中: σ p , s 为塑性变形预处理后试样的屈服强度; σ s

变形能力降低; 当塑性变形率为100%时, 材料的屈 为原始试样的屈服强度; k 1 为形变强化系数; m 为

服强度和抗拉强度均达到最大值, 约为 675MPa , 形变强化指数。

5

1