Page 30 - 理化检验-物理分册2024年第五期

P. 30

赵如涛, 等: 塑性变形对低合金钢拉伸性能的影响

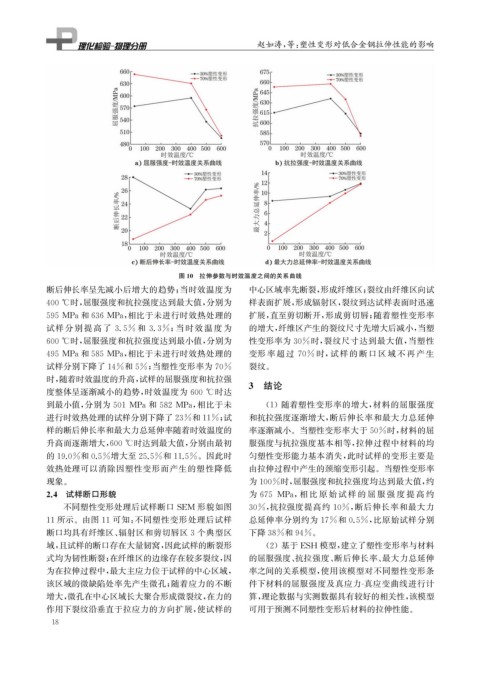

图10 拉伸参数与时效温度之间的关系曲线

断后伸长率呈先减小后增大的趋势; 当时效温度为 中心区域率先断裂, 形成纤维区; 裂纹由纤维区向试

400℃时, 屈服强度和抗拉强度达到最大值, 分别为 样表面扩展, 形成辐射区, 裂纹到达试样表面时迅速

595MPa和636MPa , 相比于未进行时效热处理的 扩展, 直至剪切断开, 形成剪切唇; 随着塑性变形率

试样 分 别 提 高 了 3.5% 和 3.3% ; 当 时 效 温 度 为 的增大, 纤维区产生的裂纹尺寸先增大后减小, 当塑

600℃时, 屈服强度和抗拉强度达到最小值, 分别为 性变形率为30% 时, 裂纹尺寸达到最大值, 当塑性

495MPa和585MPa , 相比于未进行时效热处理的 变形 率 超 过 70% 时, 试 样 的 断 口 区 域 不 再 产 生

试样分别下降了14%和5% ; 当塑性变形率为70% 裂纹。

时, 随着时效温度的升高, 试样的屈服强度和抗拉强

度整体呈逐渐减小的趋势, 时效温度为600℃时达 3 结论

到最小值, 分别为 501MPa和 582 MPa , 相比于未 ( 1 )随着塑性变形率的增大, 材料的屈服强度

进行时效热处理的试样分别下降了23%和11% ; 试 和抗拉强度逐渐增大, 断后伸长率和最大力总延伸

样的断后伸长率和最大力总延伸率随着时效温度的 率逐渐减小。当塑性变形率大于50%时, 材料的屈

升高而逐渐增大, 600℃时达到最大值, 分别由最初 服强度与抗拉强度基本相等, 拉伸过程中材料的均

的19.0%和0.5%增大至25.5%和11.5% 。因此时 匀塑性变形能力基本消失, 此时试样的变形主要是

效热处理可以消除因塑性变形而产生的塑性降低 由拉伸过程中产生的颈缩变形引起。当塑性变形率

现象。 为100%时, 屈服强度和抗拉强度均达到最大值, 约

2.4 试样断口形貌 为 675 MPa , 相 比 原 始 试 样 的 屈 服 强 度 提 高 约

不同塑性变形处理后试样断口 SEM 形貌如图 30% , 抗拉强度提高约 10% , 断后伸长率和最大力

11所示。由图11 可知: 不同塑性变形处理后试样 总延伸率分别约为17%和0.5% , 比原始试样分别

断口均具有纤维区、 辐射区和剪切唇区3个典型区 下降38%和94% 。

域, 且试样的断口存在大量韧窝, 因此试样的断裂形 ( 2 )基于 ESH 模型, 建立了塑性变形率与材料

式均为韧性断裂; 在纤维区的边缘存在较多裂纹, 因 的屈服强度、 抗拉强度、 断后伸长率、 最大力总延伸

为在拉伸过程中, 最大主应力位于试样的中心区域, 率之间的关系模型, 使用该模型对不同塑性变形条

该区域的微缺陷处率先产生微孔; 随着应力的不断 件下材料的屈服强度及真应力 - 真应变曲线进行计

增大, 微孔在中心区域长大聚合形成微裂纹, 在力的 算, 理论数据与实测数据具有较好的相关性, 该模型

作用下裂纹沿垂直于拉应力的方向扩展, 使试样的 可用于预测不同塑性变形后材料的拉伸性能。

1 8